Kadonnut vahavalu , kunnioitettu menetelmä monimutkaisten metallikomponenttien tuottamiseksi, käytetään laajasti teollisuudessa ilmailu- ja koruista. Lopputuotteen korkean tarkkuuden saavuttaminen ei kuitenkaan riippuvainen paitsi huolellisesta kuvion luomisesta ja valinnasta, myös myös kriittisten jälkikäsittelyvaiheiden sarjasta. Nämä vaiheet hienostavat pinnan laatua, mittatarkkuutta ja mekaanisia ominaisuuksia, muuttamalla raakavalu tarkkuusmuodostettuksi osaksi.

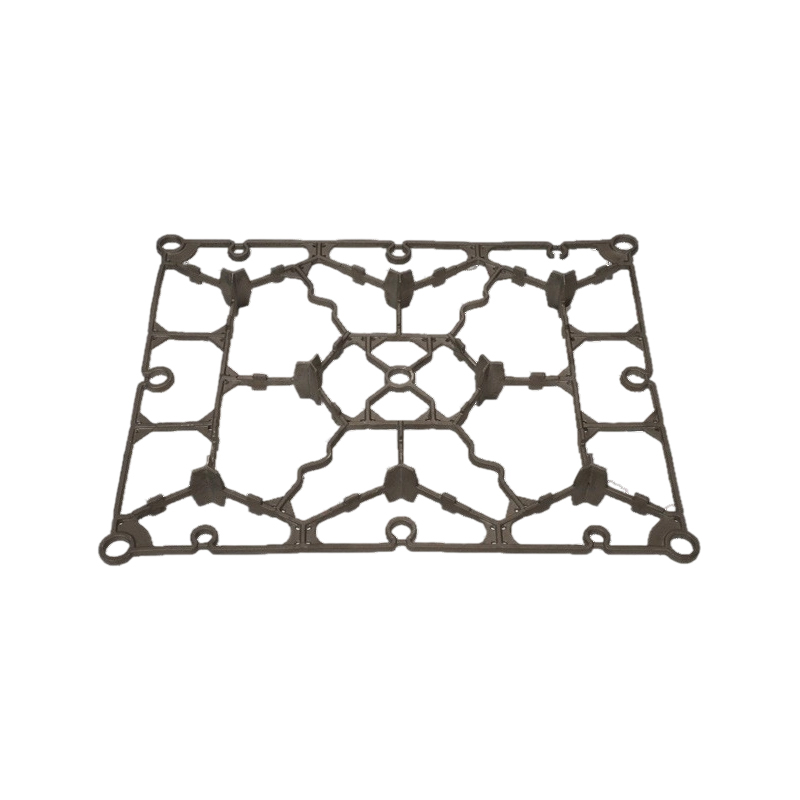

1. Suhteiden ja porttien poistaminen

Ensimmäinen valujen jälkeinen vaihe sisältää kuusien, porttien ja juoksijoiden-poistot, joiden läpi sulaa metallia virtaa muottiin. Virheellinen poisto voi aiheuttaa stressipitoisuuksia tai mikro-halkeamia. Tarkkuusleikkaustyökalut (esim. Timanttipäällystetyt terät tai laserleikkaus) Varmista puhtaan, ohjattu poisto vahingoittamatta herkkiä ominaisuuksia. Korkean arvon komponenttien kohdalla voidaan käyttää kosketuksia koskevia menetelmiä, kuten EDM (sähköpäästöryhmä) mekaanisen jännityksen poistamiseksi.

14. Pintapinta: Epätäyksien poistaminen

Jopa parhaimmilla valuilla on pinnan epäsäännöllisyydet, kuten urat, oksidikerrokset tai jäännösinvestointimateriaali. Tärkeimmät pintakäsittelyt sisältävät:

Hiomapuhallus: Hienojen lasihelmien tai alumiinioksidihiukkasten käyttäminen pinta -epäpuhtauksien ja sileiden karkeiden reunojen poistamiseksi.

Kemiallinen etsaus: Pintaoksidien selektiivinen poistaminen hapolla tai alkalisilla liuoksilla, jotka ovat erityisen tehokkaita seoksille, kuten ruostumattomasta teräksestä tai titaanista.

Värähdytys: Ihanteellinen pienille komponenteille, tämä prosessi kiillottaa pintoja tasaisesti hiomaväliaineiden avulla hallitussa värähtelyympäristössä.

Erittäin sileät viimeistelyt, sähköpolttoaine- tai mikro-abrasiivisen virtauskoneiden koneistus voi saavuttaa submikronin pinnan karheuden, kriittinen biolääketieteellisille tai optisille sovelluksille.

3. Lämpökäsittely: Mekaanisten ominaisuuksien optimointi

Monet valettu seokset vaativat lämpökäsittelyä voimakkuuden, taipuisuuden tai korroosionkestävyyden parantamiseksi. Yleisiä menetelmiä ovat:

Ratkaisun hehkutus: Homogenisoi seoksen mikrorakenteen kuumentamalla tiettyyn lämpötilaan, jota seuraa nopea sammutus.

Stressin lievittäminen: Vähentää epätasaisen jäähdytyksen aiheuttamia sisäisiä jännityksiä, jotka estävät vääntymisen seuraavan koneistuksen aikana.

Sademäärä kovettuminen: Käytetään seoksia, kuten 17-4 pH ruostumatonta terästä, tämä prosessi lisää kovuutta kontrolloidun ikääntymisen kautta.

Tarkka lämpötilanhallinta ja ilmakehän (esim. Tyhjiö tai inertti kaasu) ovat kriittisiä hapettumisen tai rappeutumisen välttämiseksi.

4. Mittakorjaus: CNC -koneistus ja hionta

Huolimatta kadonneen vahavalun tarkkuudesta, jotkut komponentit vaativat tiukasti sietävän ominaisuuksia (esim. Kierteiset reiät tai tiivistyspinnat). CNC-koneistus varmistaa, että kriittiset mitat täyttävät eritelmät, kun taas Jig-hionta saavuttaa mikrotason tarkkuuden geometrioille, kuten turbiinin terille tai polttoaineen injektoreille. Koordinaattimittauskoneet (CMMS) tai laserkannerit tarkistavat CAD -mallien vaatimustenmukaisuuden.

5. Tuhoton testaus (NDT)

NDT -menetelmät ovat välttämättömiä, jotta eheys vahingoittamatta osaa, NDT -menetelmät:

Röntgentarkastus: havaitsee sisäiset tyhjiöt, sulkeumat tai huokoisuuden.

Väriaineen läpäisykokeet: Tunnistaa paljain silmän näkymättömät pintahalkeamat.

Ultraäänitestaus: Mittaa seinämän paksuuden ja havaitsee maanpinnan puutteet.

Operaatiokriittisten komponenttien (esim. Ilmailualan turbiininterät) CT-skannaus tarjoaa 3D-vikakartoituksen sub-10μM-resoluutiolla.

6. Suojapinnoitteet ja pinnoitus

Lopulliset pintaparannukset parantavat kulumiskestävyyttä, estetiikkaa tai toiminnallisuutta:

Elektrolitio -nikkelipinnoitus: tarjoaa yhtenäisen korroosiosuojan monimutkaisille geometrioille.

PVD (fysikaalinen höyryn laskeuma): Talletukset ohuet, kovat pinnoitteet, kuten titaaninitridi korkean pukeutumisen sovelluksiin.

Anodisointi: Käytetään alumiiniseoksissa hapettumiskestävyyden parantamiseksi.

Kadonneiden vahavalujen tarkkuus ei ole pelkästään itse valuprosessin seurausta, vaan huolellisen jälkikäsittelyn huipentuma. Integroimalla edistyksellinen leikkaus, pinnan viimeistely, lämpökäsittely ja laadunvalvontatekniikat, valmistajat voivat saavuttaa komponentit, jotka täyttävät tai ylittävät nykyaikaisen tekniikan tiukat vaatimukset. Kun teollisuudenalat pyrkivät miniatyrisointiin ja parempaan suorituskykyyn, näiden jälkikäsittelyvaiheiden hallitseminen pysyy keskeisenä kadonneen vahavalun kokonaispotentiaalin avaamiseksi. $$