Tarkkuus kadonnut vahavalu (PLWC) on jo pitkään ollut monimutkaisia metallikomponentteja tarvitsevien teollisuudenalojen kulmakivi ilmailu- ja avaruusturbiineista biolääketieteellisiin implantteihin. Prosessin pienet puutteet voivat kuitenkin vaarantaa osan eheyden, lisääntyä kustannuksia ja viivästyttää tuotantoa. Tulosten optimoimiseksi valimojen on käytettävä tiukkoja protokollia, jotka koskevat yleisten virheiden perussyitä.

1. Kutistumisen huokoisuuden poistaminen kontrolloidun jähmettymisen kautta

Kutistuminen huokoisuus, pysyvä tarkkuuden haaste menetetty vahavalu, syntyy, kun sulaa metallia supistuu epätasaisesti jäähdytyksen aikana. Torjua tätä:

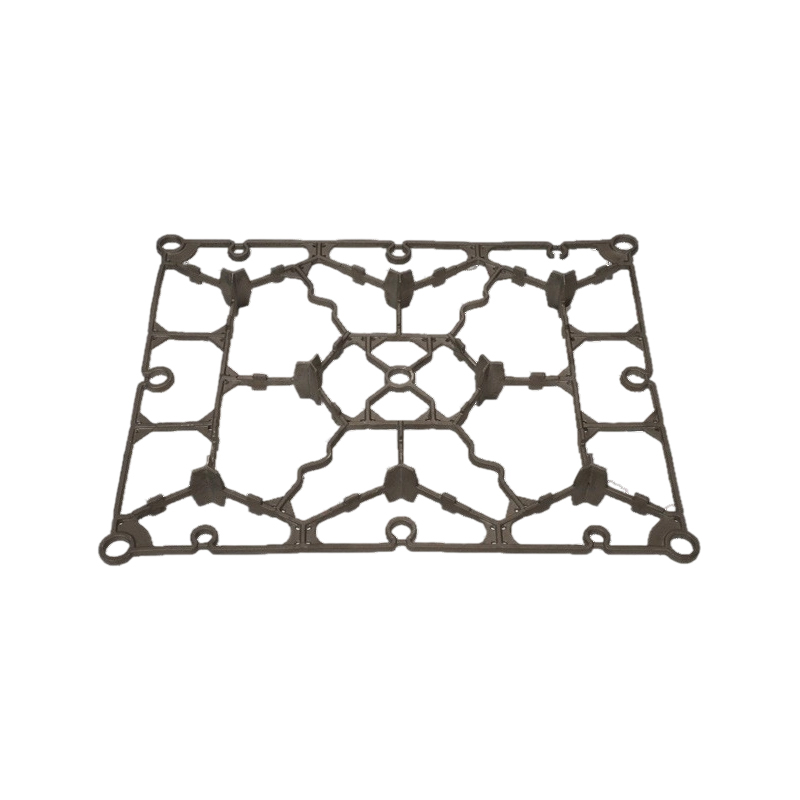

Optimoi portausjärjestelmät: Suunnittelu Sprue- ja juoksijaverkot suuntautuvan varmistamiseksi, paksumpien osien priorisoimalla viimeisen kiinteytymisen.

Säädä seoskoostumus: Käytä seoksia, joilla on alhaisemmat kutistumisnopeudet (esim. Nikkelipohjaiset superseokset, joilla on hallittu hiilipitoisuus).

Simulaatiotyökalut: Viipuva laskennallinen nestedynamiikka (CFD) -ohjelmisto lämpögradienttien mallintamiseksi ja hotspoiden ennustamiseksi.

2. Pinnan karheuden torjuminen vahakuvion tarkkuuden avulla

Pinnan puutteet ovat usein peräisin vahakuvioiden epäsäännöllisyyksistä. Ratkaisut sisältävät:

Korkearesoluutioiset työkalut: Sijoita CNC-keitetyihin alumiinimuotteihin vahakuvioille, varmistaen mittatarkkuuden ≤ ± 0,1 mm.

Vahan laadunvalvonta: Käytä matala-ash-pitoisia mikrokiteisiä vahaja, joiden lineaarinen kutistumisnopeus on <1,2%.

Automaattinen päällyste: Levitä keraamisia lietteitä robottirotutuksen avulla yhdenmukaisen kuoren paksuuden saavuttamiseksi (suositellaan 6–8 kerrosta).

3. Metallin tunkeutumisvaurioiden estäminen

Keraaminen kuoren halkeilu voi johtaa metallin vuotamiseen, mikä luo korotetut "evä" -virheet. Lieventämisstrategiat:

Kuoren vahvistus: Lisää kolloidiset piidioksidisidereet ensisijaisiin lietteen kerroksiin parannetun murtoluvun saavuttamiseksi.

Ohjattujen dewaxing: Steam -autoklaaviparametrien on kohdistettava kuoren paksuuden kanssa - tyypilliset syklit: 150–180 ° C 6–8 barin paineessa.

Post-Dewax-tarkastus: Käytä röntgenmografiaa mikrohalkeamien havaitsemiseen ennen sulan metallin kaatumista.

4. Sulunimointi prosessihygienian kautta

Vieraat hiukkaset (kuonat, oksidikalvot) heikentävät mekaanisia ominaisuuksia. Kriittiset vaiheet:

Sulamisympäristö: Hyödyntämällä argon -suojausta induktiouuneissa hapettumisen vähentämiseksi.

Esisuodatus: Käytä keraamisia vaahtosuodattimia (40–60 ppi) porttijärjestelmissä epäpuhtauksien ansaamiseksi.

Työntekijöiden koulutus: Takkaat tiukat PPE-protokollat ihmisten esittelemien epäpuhtauksien estämiseksi.

5. Mitaston epätarkkuuksien osoittaminen

Jopa pienet poikkeamat voivat tehdä komponenteista käyttökelvottomia. Proaktiiviset toimenpiteet:

Lämpölaajennuksen kalibrointi: Kompensoi keraaminen kuoren laajennus säätämällä vahakuvion mitat (esim. 0,3–0,5% skaalaus).

CNC: n jälkeinen CNC: n viimeistely: Varaa tiukasti sietävä koneistus kriittisten ominaisuuksien jälkeen.

Tilastollinen prosessien hallinta (SPC): Seuraa kriittisiä muuttujia (esim. Vaha-injektiopaine, kuoren kuivausaika) käyttämällä reaaliaikaisia antureita.

Tarkkuus kadonnut vaha -valu vaatii edistyneen tekniikan, materiaalitieteen ja kurinalaisen työnkulun hallinnan synergiaa. Integroimalla ennustava analytiikka, automatisoidut järjestelmät ja osastojen välinen yhteistyö, valmistajat voivat vähentää vika-määriä jopa 40% lisäämällä samalla suorituskykyä. Aikakaudella, jolloin mikronin tason tarkkuus määrittelee kilpailukyvyn, ennakoiva puutteiden ehkäisy ei ole vain paras käytäntö-se on strateginen välttämätön.