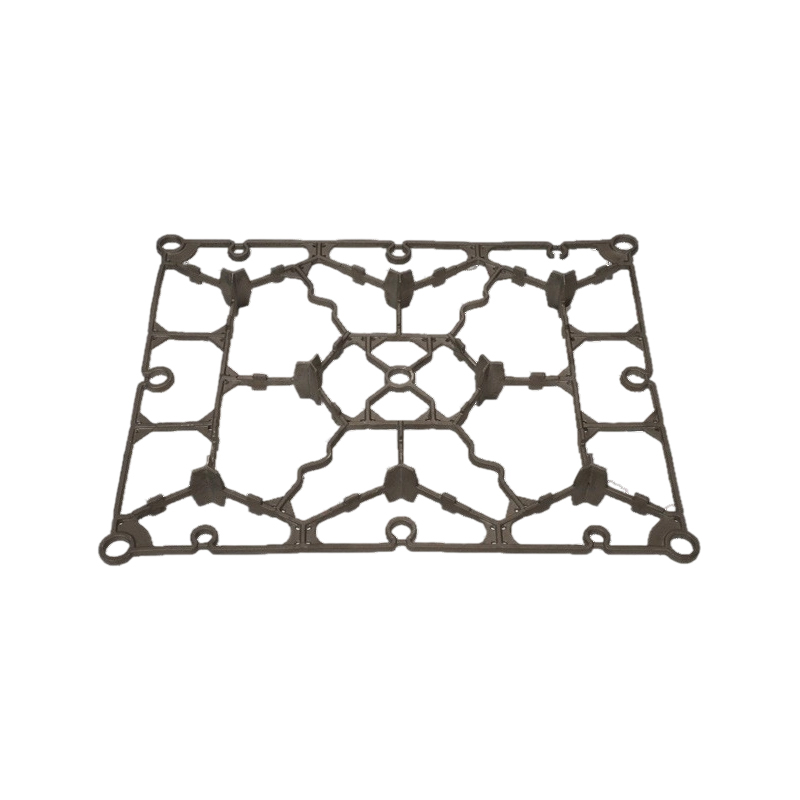

Kadonnut vaahtovalu (LFC) on tarkkuusvaluprosessi, jossa vaahtokuvio upotetaan sidoksissa olevaan hiekkaan ja sulaan metalliin korvaa kuvion. Materiaalivalinta on kriittinen menestykselle. Tämä opas hahmotellaan tärkeimmät materiaaliluokat.

1. Kuviomateriaalit (vaahto):

Käytettävä malli määrittelee lopullisen osan geometrian. Ensisijaiset vaihtoehdot ovat:

Laajennettu polystyreeni (EPS): yleisimmin käytetty vaahto. Se tarjoaa hyvän ulottuvuuden vakauden muovaamisen aikana, saatavana helposti erilaisina tiheyksillä ja höyrystää puhtaasti. Alemman tiheyden EPS (esim. 16-20 kg/m³) on yleinen pienemmille, vähemmän monimutkaisille osille; Suurempi tiheys (esim. 24-30 kg/m³) tarjoaa paremman pinnan viimeistelyn ja lujuuden suuremmille tai monimutkaisemmille kuvioille.

Laajennettu polymetyylimetakrylaatti (EPMMA): Käytetään, kun vähentyneet hiilivirheet ovat kriittisiä, etenkin rautavaluissa. EPMMA hajoaa puhtaammin kuin EPS, jättäen vähemmän hiilitähteitä. Se on kuitenkin yleensä kalliimpaa ja voi olla haastavampi prosessointi.

Kopolymeerit (esim. STMMA - styreeni -metyylimetakrylaatti): EPS: n ja EPMMA: n seokset, joiden tavoitteena on tasapainottaa kustannuksia, helppokäyttöisyyttä ja hiilitähteitä. STMMA on yhä suositumpi teräsvaluissa, joissa EPS voi aiheuttaa ongelmia, mutta puhdas EPMMA on kustannustietoinen.

Erikoisvaahdot: Tietyille sovelluksille, jotka vaativat suurempia hajoamislämpötiloja tai ainutlaatuisia ominaisuuksia.

2. pinnoitusmateriaalit:

Vaahtokuvioon levitetty tulenkestävä pinnoite on välttämätön. Se palvelee useita toimintoja:

Tulenkestävä pohja: Tarjoaa esteen sulan metallin ja hiekan välillä, mikä estää eroosion ja metallin tunkeutumisen. Yleisiä tukikohtia ovat:

Zirkonin jauhot/hiekka: Erinomainen tulenkestävyys ja lämpöstabiilisuus, mieluummin teräs- ja korkean lämpötilan seoksille.

Piidioksidijauho: kustannustehokas, laajalti käytetty raudassa ja alumiinissa, mutta sen tulenkestävyys on alhaisempi kuin zirkoni.

Alumiinioksidi silikaatit (esim. Mulliitti, Kaolin -savi): Tarjoa hyvä suorituskyky eri metalleille.

Grafiitti: Käytetään usein yhdessä muiden tulenkestävien, erityisesti rautavalun kanssa, pintapinnan parantamiseksi ja kietoisten hiilihiilivikojen vähentämiseksi.

Sideaine: Pidä tulenkestävät hiukkaset yhdessä ja kiinnittyy pinnoitteen vaahtoon. Yleisiä sideaineita ovat vesipohjainen kolloidinen piidioksidi, lateksi ja epäorgaaniset sideaineet. Valinta vaikuttaa pinnoituslujuuteen, läpäisevyyteen ja uupumisominaisuuksiin.

Lisäaineet: Muokkaa ominaisuuksia, kuten:

Läpäisevyys: Kriittinen sallitaan kuvioiden hajoamiskaasut paeta pinnoitteen läpi hiekkaan. Lisäaineet, kuten perlite tai erityiset kuidut, voivat parantaa läpäisevyyttä.

Kastelu/virtaus: Pinta -aktiiviset aineet varmistavat tasaisen pinnoitteen levityksen hydrofobisella vaahtopinnalla.

Rheologia: Sakeutusaineet hallitsevat viskositeettia upottamista tai ruiskuttamista varten.

Kuivausaste: Vaikuttaa tuotantosyklin aikaan.

3. muovauskielen (hiekka):

Kuiva, sidottu hiekka ympäröi päällystettyä kuviota ja tarjoaa homeen tukea.

Piidioksidin hiekka: Yleisin ja taloudellisin valinta monille sovelluksille.

Oliviinihiekka: Käytetään siellä, missä korkeampi lämpökapasiteetti tai alempi lämpölaajennus kuin piidioksidilla on hyödyllistä, tai piidioksidin pölyn altistumisen vähentämiseksi.

Kromiittihiekka: Käytetään sen korkeaan lämmönjohtavuuteen ja jäähdytysominaisuuksiin tietyissä osissa.

Zirkoni hiekka: tarjoaa erinomaisen lämmönvakauden ja alhaisen lämmön laajenemisen, mutta on huomattavasti kalliimpaa. Käytetään kriittisiin sovelluksiin tai ohuksiin.

Keskeinen hiekkaominaisuus: Kuivuus on ensiarvoisen tärkeää. Mikä tahansa kosteus voi johtaa kaasuvirheisiin. Hiekka on tyypillisesti jäähdytetty ja kuivataan takaisinperinnön jälkeen.

4. Valusmetallis:

Lost Foam Casting on monipuolinen, sopiva laajalle valikoimalle rauta- ja ei-rautametalloja:

Rauta:

Harmaa rauta: Hyvin yleisesti valettu LFC: llä, joka hyötyy prosessin kyvystä tuottaa monimutkaisia muotoja, joilla on hyvä mitta tarkkuus.

Ductive -rauta: Käytetään myös laajasti. Pinnoitteen läpäisevyyden ja kaatamisparametrien huolellinen hallinta on ratkaisevan tärkeää magnesiumreaktiokaasuihin liittyvien vikojen välttämiseksi.

Hiiliteräkset ja matalat seosteräkset: yhä suositumpi monimutkaisissa komponenteissa. Vaatii korkean läpäisevyyspinnoitteet ja usein EPMMA/STMMA-kuviot hiilen poiminnan minimoimiseksi.

Ruostumattomat teräkset: Käytetään korroosiokeskeisiin komponentteihin. Vaatii tiukan hallinnan kuvioiden hajoamisesta ja kaasun tuuletuksesta.

Ei-rautapitoinen:

Alumiiniseokset: Erittäin hyvin sopiva LFC: lle, mikä mahdollistaa monimutkaiset, ohuenseinäiset osat, joilla on erinomainen pinta. EPS: tä käytetään melkein yksinomaan.

Kupariseokset (pronssi, messinki): Valettu onnistuneesti prosessin avulla ja vaatii usein erityisiä pinnoitusformulaatioita.

Magnesiumseokset: Käytetään, vaatii huolellisia turvallisuusnäkökohtia kaatamisen aikana magnesiumin reaktiivisuuden vuoksi.

Materiaalin valintanäkökohdat:

Metalli valettu: Sanelee vaahtotyyppi (EPS vs. EPMMA/STMMA vähähiilen tarpeita varten), pinnoitteen refraktointi (teräs zirkoni) ja hiekkatyyppi.

Osakoko ja monimutkaisuus: Vaikuttaa vaahtotiheyteen (korkeampi monimutkaisissa/suurissa kuvioissa) ja pinnoituksen läpäisevyysvaatimukset.

Pintapintavaatimukset: Suurempi tiheysvaahto ja hienommat tulenkestävät pinnoitteet tuottavat yleensä paremman pinnan.

Mittatoleranssit: Vaahtoominaisuudet ja pinnoitteen soveltamisen johdonmukaisuus ovat kriittisiä tekijöitä.

Kustannukset: Suorituskykyvaatimusten tasapainottaminen (esim. EPMMA, zirkoni) materiaalikustannuksiin on välttämätöntä.

Yhteenvetotaulukko: Tärkeimmät materiaaliluokat

Yhteenvetotaulukko: Tärkeimmät materiaaliluokat

| Luokka | Ensisijaiset vaihtoehdot | Avainfunktio/näkökohdat |

|---|---|---|

| Kuvio (vaahto) | Laajennettu polystyreeni (EPS) | Yleisin, kustannustehokas, hyvä vakaus. Vaihtelee tiheyden mukaan. |

| Laajennettu polymetyylimetakrylaatti (EPMMA) | Puhdistimen hajoaminen, vähemmän hiilitähteitä. Korkeammat kustannukset. | |

| Kopolymeerit (esim. STMMA) | EPS -kustannusten/prosessoitavuus ja EPMMA -hajoaminen. | |

| Pinnoite | Tulenkestävä pohja (zirkoni, piidioksidi, aluminosilikaatit) | Este metallia/hiekkaa vastaan, lämpöstabiilisuus. |

| Sideaineet (kolloidinen piidioksidi, lateksi, epäorgaaninen) | Pitää pinnoitteen yhdessä, tarttuu vaahtoon. | |

| Lisäaineet (läpäisevyysapuvälineet, pinta -aktiiviset aineet jne.) | Muokkaa kaasun paeta, virtaus, kuivaus, lujuus. | |

| Hiekka | Piidioksidihiekka | Yleisin, taloudellinen. On oltava kuiva ja sidoksissa. |

| Oliviinihiekka | Korkeampi lämpökapasiteetti, alempi laajentuminen kuin piidioksidi. | |

| Kromihiekka | Korkea lämmönjohtavuus, jäähdytysvaikutus. | |

| Zirkoni hiekka | Erinomainen lämmönvakaus, pieni laajentuminen. Korkeat kustannukset. | |

| Casting Metal | Rauta: harmaa rauta, padolainen rauta, teräkset, ruostumaton | Teräs/SS tarvitsee usein EPMMA/STMMA- ja High-verm-pinnoitteita. |

| Ei-rautapiiri: alumiini, kupariseokset, magnesium | Alumiini hyvin yleinen, tyypillisesti käyttää EPS: tä. |

Menestynyt kadonnut vaahtovalu riippuu näiden aineistojärjestelmien välisen vuorovaikutuksen ymmärtämisestä. Valinnan on perustuttava erityisiin seoksisiin, osavaatimuksiin ja prosessiparametreihin korkealaatuisten valujen saavuttamiseksi.