1. Konseptianalyysi

Kadonnut vaahtovalu (LFC), joka tunnetaan myös nimellä Full Mold -valu tai höyrystynyt muottivalu, on vallankumouksellinen tarkkuusvalu. Sen ydin on käyttää vaahtomuovia (yleensä polystyreeni EPS tai kopolymeer STMMA) tarkan muotin (ts. "Vaahtokuvio") valmistamiseksi, joka on täsmälleen saman muotoinen kuin lopullinen valu. Kaatumisprosessin aikana korkean lämpötilan sulat metallikosketus koskettaa vaahtomuottia ja saa sen nopeasti höyrystymään ja katoamaan. Sulan metalli vie sitten tilansa, ja haluttu valu saadaan suoraan jäähdytyksen ja jähmettymisen jälkeen. Vaahtomuotin "katoaminen" koko prosessin aikana on sen merkittävin ominaisuus ja sen nimen alkuperä.

2. Koko prosessin yksityiskohtainen selitys

Muotin suunnittelu ja valmistus:

Kolmiulotteinen suunnittelu, joka perustuu valupiirustukseen, kutistumiskorvauksen tarkan laskennan.

Vaadittava vaahtomuotti (tai muottiyhdistelmä) valmistetaan käyttämällä CNC -koneistusta tai muotin vaahtoava muovaus.

Vaahtokuvion valmistelu:

Materiaali: Käytä pääasiassa esikehystetyt EPS (laajennettavat polystyreeni) helmiä tai STMMA: ta (styreeni-metyylimetakrylaattikopolymeeri) helmiä. STMMA voi vähentää mustien hiilihallintovirheitä ja sillä on laajempi sovellus.

Muovaus: Täytä helmet alumiiniseosmuottiin ontelolla, siirrä höyryä lämmöksi, helmet laajenevat, sulautetaan, täytä onkalo ja muodosta tiheän vaahtokuvio jäähdytyksen jälkeen. Kompleksiset valut vaativat sidoksen ja monien kuviokomponenttien kokoamisen (käyttämällä erityistä kuumaa sulamolimaa).

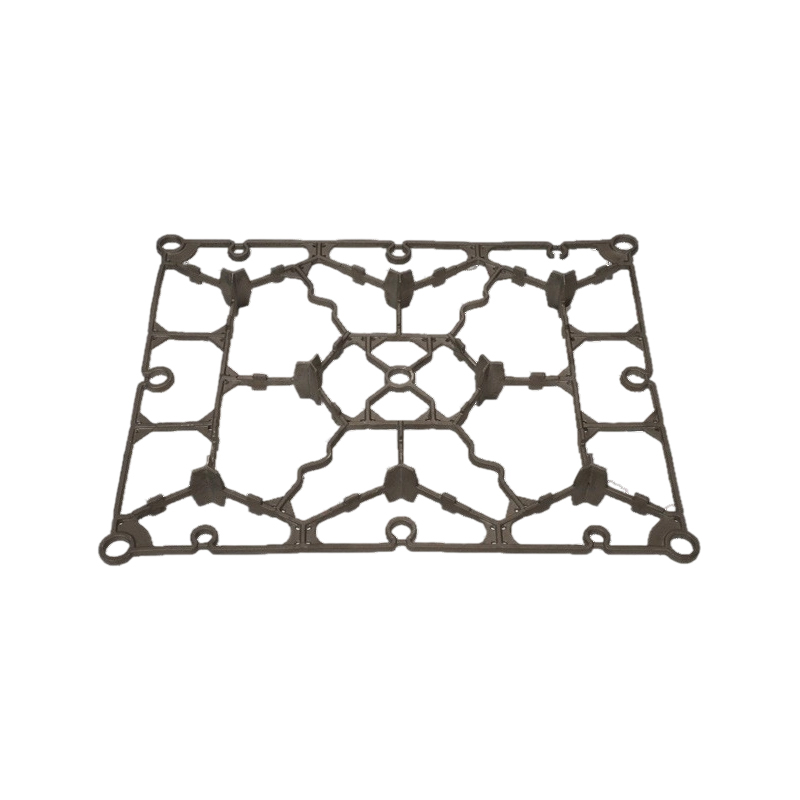

Kuvioklusterikokoonpano:

Sidota tarkasti useita vaahtokuvioita (mukaan lukien kaatajärjestelmä ja nousujärjestelmä) kokonaiseen "kuvioklusteriin". Kaatumisjärjestelmän suunnittelu on ratkaisevan tärkeä ja vaikuttaa suoraan täyttöön ja kaasuttamiseen.

Maalipäällyste:

Tarkoitus: Paranna kuvion voimakkuutta ja pinta -alaista; Muodosta eristyskerros, joka estää metallin nesteen tunkeutumista kuivaan hiekkaan; Tarjoa hengittävä kanava vaahtokaasutustuotteelle purettavalle.

Maali: Enimmäkseen vesipohjaiset tulenkestävät pinnoitteet (kuten kvartsijauhe, bauksiittijauhe, kiillejauhe jne. Sideaineiden ja suspendoivien aineiden kanssa).

Menetelmä: Upota pinnoite, suihkupinnoite tai ruiskutuspinnoite, pinnoitteen paksuus (yleensä 0,5-2 mm) ja tasaisuus on valvottava tiukasti ja kuivattava sitten.

Kuiva hiekan värähtely muovaus:

Laita päällystetty kuvioklusteri erityiseen hiekkalaatikkoon, joka voidaan imuroida.

Täytä kuiva kvartsihiekka tai muu tulenkestävä hiekka (kuten jalokivihiekka) ilman sideainetta, lisättyjä kosteutta ja tasaista hiukkaskokoa.

Käynnistä värähtelytaulukko niin, että kuiva hiekka voidaan täyttää tiukasti kaikkiin rakoihin värähtelyn alla olevan kuvioklusterin ympärillä tarvittavan kompaktiuden saavuttamiseksi.

Kaada:

Peitä hiekkalaatikon yläosa muovikalvolla ja imuroi (ylläpidä yleensä negatiivista painetta 0,025-0,05 MPa).

Kaada tyhjiöolosuhteissa sulaa metallia (yleisesti käytetty valurauta, valettu teräs, alumiini -seos, kupariseos jne.) Kaadausjärjestelmään tasaisesti ja jatkuvasti.

Korkean lämpötilan sulan metalli kuumenee ja höyrystyy nopeasti vaahtokuvion, ja generoitu kaasu kulkee pinnoitteen ja kuivan hiekan välisten huokosten läpi, ja tyhjiöjärjestelmä uutetaan. Sula metalli täyttää kokonaan vaahtokuvion katoamisen onkalon.

Jäähdytys ja hiekan poistopuhdistus:

Valu on täysin jäähdytetty ja jähmettynyt hiekkalaatikkoon.

Poista tyhjiö ja poista kuiva hiekka hiekkalaatikon yläosasta.

Kaada tai nosta valu yhdessä käärittynä kuivana hiekan kanssa.

Kääntymisen, värähtelyn ja muiden menetelmien avulla kuiva hiekka erotetaan automaattisesti valusta tehokkaan hiekan putoamisen saavuttamiseksi. Jäähdytyksen ja pölyn poistamisen jälkeen kuiva hiekka voidaan kierrättää melkein 100%.

Puhdistus: Poista kaatamis- ja nousujärjestelmä, jäännösmaali, salama -urat jne. Valmiin valun hankkimiseksi.

3. Ydinominaisuudet ja edut

Suuri tarkkuus ja monimutkaiset geometriset muodot:

Vaahtomuotteja on helppo käsitellä erittäin monimutkaisiksi muodoiksi (mukaan lukien monimutkaiset ontelot ja kaarevat pinnat).

Jakopintaa ei vaadita, homeen kartioma (tai hyvin pieni kartio), korkean ulottuvuuden tarkkuus (CT7-9-tasoon), hyvä pinnan karheus (RA jopa 6,3-25 μm).

Yksinkertaista prosessia ja vähennä kokonaiskustannuksia:

Poistu monimutkaiset prosessit, kuten puinen muotin/metallimuotin valmistus, ytimen valmistus ja laatikkokokoonpano, joka vaaditaan perinteiseen hiekkavaluun.

Sideaine- ja hiekan sekoituslaitteita ei tarvita, ja hiekan käsittelykustannukset ovat erittäin alhaiset (kuiva hiekka voidaan käyttää uudelleen toistuvasti).

Vähennä prosessointia ja säästä metallimateriaaleja. Lyhennä tuotantosykliä, joka sopii erityisesti monimutkaisten osien pienten ja keskisuurten erien tuottamiseen.

Suunnittelun joustavuus ja integraatio:

Moniosainen integroitu valu voidaan saavuttaa sitoutumalla vähentämällä seuraavia kokoonpanoprosesseja.

Suunnitteluvapaus on erittäin korkea ja helppo muuttaa.

Erinomainen pinnan laatu:

Pinta on sileä, muoto on selkeä ja valun ulkonäön laatu on hyvä.

Puhdas ja ympäristöystävällinen:

Käytä kuivaa hiekkaa ilman sideainetta, hartsin, vesilasin jne. Aiheuttamia orgaanisia jätteiden kaasujen pilaantumista (mutta vaahtokaasuttamistuotteet on käsiteltävä asianmukaisesti).

Vanhan hiekan kierrätysnopeus on korkea ja kiinteää jätettä on vähemmän.

Työympäristö on suhteellisen pölyinen (tyhjiön uuttamisen ansiosta).

4. Haasteet ja rajoitukset

Vaahtomuotin tuotantokustannukset: Yhden kappaleen pienissä erissä vaahtomuovien kustannukset voivat olla korkeat (mutta 3D-tulostusvaahtomuotit parantavat tätä ongelmaa).

Kokorajoitukset: Kun kaatat suuria valuja (erityisesti paksuja ja suuria osia), vaahto kaareutuu väkivaltaisesti suuren määrän kaasun tuottamiseksi, mikä voi aiheuttaa vikoja, kuten riittämättömiä kaatamista, huokoset ja hiilen sulkeutukset, ja prosessin hallinta on vaikeampaa. Tyypillinen alue on välillä 0,5–50 tonnia, mutta sitä käytetään yleisesti kymmenissä kilogrammissa useisiin tonneihin.

Klusterin yhdistelmä ja pinnoitteen laadunvalvonta: Kokoonpanon tarkkuudella ja pinnoitteen laadulla on suuri vaikutus lopullisen valun laatuun, joka vaatii herkän toiminnan ja tiukan tarkastuksen.

Kaasuttamistuotteen käsittely: Vaahtopyrolyysi ja kaasuttelu tuottaa suuren määrän kaasumaisia ja pieniä määriä nestemäisiä (tervamaisia) tuotteita, jotka tyhjiöjärjestelmän on poistettava ajassa ja asianmukaisesti käsiteltävä (kuten polttaminen), muuten on helppo aiheuttaa vikoja, kuten huokoset, hiilen nousu ja ryppyjä valumisessa.

Sovellettava seosalue: Seosten käyttö, jotka ovat helposti hapettuneita tai herkkiä hiiltä (kuten jotkut titaaniseokset ja korkea mangaaniteräs) on suhteellisen rajoitettu.

5. leveät levitysalueet

Lost Foam Casting loistaa monilla toimialoilla ainutlaatuisilla eduillaan:

Autoteollisuus: moottorin sylinterilohko, sylinterinpää, imu- ja pakoputket, kampiakseli, vaihdelaatikkokotelo, kiinnike, jarrulevy/rumpu ja muut avainkomponentit.

Venttiilit ja putkilaitteet: monimutkaiset venttiilit, putkilaitteet ja eri materiaalien pumppukappaleet (valurauta, valettu teräs, ruostumaton teräs).

Suunnittelukoneet: Kulutuskeskeiset osat, hydrauliset osat ja koteloosat.

Maatalouden koneet: kotelo, vaihdelaatikko, kiinnike.

Kaivoskoneet: Kulutuskeskeiset vuoraukset, kuljettimet.

Taidevalut ja arkkitehtoniset laitteistot: veistokset, koristeelliset osat, kaiteet ja muut monimutkaiset käsityöt.

Ilmailuala: Jotkut alumiiniseosten ja magnesiumseosten rakenteelliset osat.

6. Tulevaisuuden kehityssuuntaukset

Suorituskykyiset vaahtomateriaalit: Kehitä vaahtomateriaaleja, joilla on alhainen kaasutusjäännös, suurempi lujuus ja mitta-stabiilisuus.

3D -tulostusvaahtomuotteja: Nopeaa prototyyppitekniikkaa (kuten sideaineen suihkutus, FDM) käytetään monimutkaisten prototyyppien ja pienten mallien valmistukseen, murtamalla perinteisten muottien rajoitukset ja kiihdyttävät tuotekehitystä.

Pinnoitustekniikan innovaatio: Kehitä suurempaa vahvuutta, parempaa ilman läpäisevyyttä ja ympäristöystävällisiä pinnoitteita.

Älykäs prosessinhallinta: Käytä antureita ja numeerista simulaatiota (täyte-kiinnityskaasun virtauskytkentäsimulaatio) valun ja prosessiparametrien suunnittelun optimoimiseksi.

Laajamittainen ja ohuen seinäinen: voittaa tuotantotekniikan pullonkaula suurempien ja ohuempien seinäisten valujen pullonkaula.

Vihreä: Paranna jätteiden kaasun keräys- ja puhdistustekniikkaa ympäristövaikutusten vähentämiseksi edelleen.