Kuinka kadonnut vaahtovalu toimii?

Kadonnut vaahtovalu (LFC)- joka tunnetaan myös nimellä haihtumiskuvio tai täydellinen muotin valu, on vallankumouksellinen lähellä verkon muotoinen tarkkuustekniikka. Sen perusperiaatteeseen kuuluu foam -muovimallin luominen, joka on identtinen lopullisen valun kanssa, sen pistäminen erityisellä tulenkestävällä päällysteellä, upottamalla se kuivaan hiekkaan, tiivistämällä hiekan värähtelyn kautta ja kaatamalla sitten sulan metallin suoraan malliin. Vaahtomalli höyrystyy nopeasti, hajoaa ja katoaa, jolloin sulan metalli voi miehittää muotin ontelon. Jäähdytyksen ja jähmettymisen jälkeen muodostuu vaahtomallin muotoa tarkasti toistaa. Tämä tekniikka integroi materiaalitieteet, termodynamiikka, nestemekaniikka ja tarkkuuden valmistusprosessit, joilla on tärkeä asema nykyaikaisissa valimoissa sen ainutlaatuisten etujensa vuoksi.

I. Kadonneiden vaahtovalujen pääperiaatteet ja ydin: pyrolyyttinen korvaaminen ja fyysinen säilyttäminen

Kadonneiden vaahtovalujen salaisuus on perusperiaatteessa "Pyrolyyttinen korvaus" . Koko prosessi noudattaa tiukasti fyysisen säilyttämisen lakeja (massa, vauhti ja energian säilyttäminen) ja saavuttaa vaahtomallin tarkan metallin korvaamisen monimutkaisten fysikaalisten ja kemiallisten muutosten sarjan avulla:

Vaahtomallin pyrolyysi ja katoaminen:

- Fyysinen vaihe (sulaminen ja pehmeneminen): Kun sulat metallit koskettavat vaahtomallia (tyypillisesti laajennetusta polystyreenistä, EPS: stä tai kopolymeeristä, kuten STMMA), tapahtuu voimakasta lämmönsiirtoa. Lasinsiirtymälämpötila (~ 100 ° C) ja sulamispiste (~ 170–240 ° C) vaahtoa ovat paljon alhaisemmat kuin sulan metallin lämpötila (esim. Teräs> 1500 ° C). Mallipinta läpikäy dramaattisen pehmenemisen ja sulamisen muodostaen nesteen etukerroksen.

- Kemiallinen vaihe (pyrolyysi, halkeaminen ja kaasutus): Korkeissa lämpötiloissa ja matalan hapen olosuhteissa (pinnoitteen ja kuivana hiekan suojausvaikutuksen vuoksi) sulat polymeeriketjut rikkoutuvat monimutkaisten pyrolyysireaktioiden saamiseksi. Tämä endoterminen prosessi tuottaa pienimolekyylisiä kaasuja (pääasiassa styreenimonomeeri, bentseeni, tolueeni, etyylibentseeni, vety, CO, CO₂, metaani ja muut hiilivety) ja vähäiset määrät nestemäisiä tervajäämiä (esim. Nestemäinen polystyeeni). Kaasut pakenevat päällysteen ja hiekan huokosten läpi, kun taas nestemäiset tuotteet hajoavat osittain korkean lämpötilan kautta; Jotkut voidaan työntää metallirintamaan pinnoitusrajapinnalle tai pysyä valun pinnalla (aiheuttaen vikoja, ellei niitä hallita).

Kaasueron muodostuminen ja rajapinnan reaktio: Sulan metallin etuosan ja korostamattoman vaahtomallin välillä muodostuu kapea kaasu täytetty rako. Tämä LFC: n ainutlaatuinen ominaisuus sanelee metallin täyttökäyttäytymisen, etuvakauden, lämmönsiirron ja valun laadun (esim. Hiilitaitovirheet).

Metallin täyttö ja jähmettyminen:

- Tyhjiöavusteinen painovoima kaatamalla: Metalli kaadetaan kaatamiskuppiin painovoiman alla, kun taas koko pullo on tyhjiö (0,3–0,7 bar). Tyhjiö parantaa merkittävästi muotin täyttöä:

- IMU -vaikutus: Jatkuvasti kaasut/nesteet hajoavasta vaahasta läpäisevän päällysteen ja kuivana hiekkajärjestelmän läpi, kiihdyttäen niiden poistoa ontelosta ja estäen kaasun takapaineen estämästä metallivirtausta.

- Muotin lujuuden parantaminen: Luo paine -eron löysien kuivien hiekkariukkasten välillä, tiivistämällä ne tiukasti ja antaen muotin suuren lujuuden ja jäykkyyden. Tämä välttää perinteisen hiekkavalun sideaineisiin liittyvät kysymykset, mikä mahdollistaa monimutkaisten ohuenseinäisten osien valun.

- Parannettu metallurginen laatu: Auttaa vähentämään metallin kaasun tarttumista ja voi edistää osallisuutta vaahdotusta (portti/nousujärjestelmä).

- Etulähetystila: Metalli ei etene tasaisesti kokonaisuutena, mutta korvaa vähitellen vaahtomallin kvasi-laminaarisella ("kerroksen kaltaisella") tavalla, jota edeltää kapea rako, joka on täytetty pyrolyyttisillä kaasuilla. Tämän etuosan vakaus on ratkaisevan tärkeää hienon mallin yksityiskohtien toistamiseksi.

- Jähmettyminen ja muotoilu: Kun metalli täyttää onkalon kokonaan, lämpö häviää päällysteen ja kuivana hiekan läpi aloittaen jähmettymisen. Kuivan hiekan suhteellisen alhaisen lämmönjohtavuuden vuoksi jähmettyminen on tyypillisesti hitaampaa (valun seinämän paksuudesta ja seostyypistä riippuen), auttaen ruokintaa ja vähentämällä jännitystä. Jähmodistus muodostaa viime kädessä metallivalun, joka on erittäin yhdenmukainen alkuperäisen vaahtomallin geometrian kanssa.

Essence -yhteenveto: Kadonnut vaahtovalu on dynaaminen korvausprosessi, jossa intensiivinen fysikaalinen (sulaminen, höyrystyminen, paeta) ja kemialliset (polymeeripyrolyysi/halkeaminen) muutokset integroituvat tiukasti. Sulaan metalli hyödyntää suurta lämpöenergiaa, jota tukee tyhjiö- ja taattu kaasunpoistokanavat, jotka korvaavat tarkalleen höyrystyneen vaahtomuovimallin in situ -sovelluksen kiinteästi kiinteään metalli kokonaisuuteen, saavuttaen "korvaa vaahto lämmöllä, korvaa muovi metallilla".

II. Yksityiskohtainen kadonneen vaahtovalun virtaus

Lost Foam Casting on monivaiheinen järjestelmien tekniikkaprosessi, jossa jokainen vaihe vaatii tarkan hallinnan lopullisen valun laadun varmistamiseksi:

-

Vaahtokuvion tekeminen: Lähtökohta ja tarkkuuden perusta.

- Raaka -aineiden valinta:

- Laajennettava polystyreeni (EPS): Yleisin, edullinen, erinomainen vaahtoamisen muovaus, hyvä mitta stabiilisuus, kypsä edeltämistä ja ikääntymisprosessia. Haittoja: epätäydellinen pyrolyysi, korkea hiiljäännös (2-4%), viskoosiset nestemäiset tuotteet (pääasiassa nestemäinen polystyreeni), alttiita hiilen laskoille, hiilen poiminta (etenkin vähähiilisessä teräksessä) ja kiiltävät hiilihiilivirheet. Kaasutuotteilla on korkea molekyylipaino (esim. Styreenimonomeeri), kasvava pakokaasu. Sovellettavissa: Suositeltava valurautaiselle (harmaa rauta, palloke rauta - vähemmän herkkä hiilihallinnolle) ja ei -rautameoksista (AL, Cu). Pienille/keskisuurille teräsvaluille, joissa ei ole kriittisiä pintavaatimuksia, tarvitaan tiukkoja prosessien hallintaa.

- Laajennettava metyylimetakrylaatti-styreenikopolymeeri (STMMA): Styreenin (ST) ja metyylimetakrylaatin (MMA) kopolymeeri. MMA -komponentti lisää happipitoisuutta, mikä johtaa täydellisempaan ja nopeampaan pyrolyysiin. Hiilitähte on merkittävästi alhaisempi kuin EPS (<0,5%, jopa 0,02%), nestemäiset tuotteet ovat minimaalisia ja niillä on pieni molekyylipaino/höyrystää helposti, kaasutuotteilla on pieni molekyylipaino (CO₂, CO, H₂) ja ne karkotetaan helposti. Vähentää merkittävästi hiilen laskostoja ja hiiliheittämistä parantaen pinnan laatua. Haittoja: Korkeammat kustannukset (30-50% enemmän kuin EPS), hiukan korkeampi muovaus kutistuminen (vaatii homeen kompensointia), hiukan pienempi jäykkyys (suuret osat tarvitsevat vahvistusta), jotkut formulaatiot voivat pehmentää/muodonmuutosta korkeissa lämpötiloissa. Sovellettavissa: Edullinen materiaali teräsvaluille (erityisesti vähähiilinen ja ruostumaton teräs). Korkealaatuiset, monimutkaiset ohuenseinät valurauta- ja ei-rautapiiri. Tärkein materiaali LFC -valun laadun parantamiseksi (erityisesti pinnan ja materiaalin puhtaus). MMA-pitoisuus tulisi optimoida seostyypin (teräs/rauta), seinämän paksuuden ja kaatalämpötilan (yleensä 15-30%) perusteella.

- Laajennettava polypropeeni (EPP): Edut: Erittäin matala pyrolyysitähde (melkein kokonaan höyrystynyt), käytännössä ei hiilimusta tai kiiltävä hiilikysymyksiä. Haittoja: Vaikea vaahtoaminen (korkea lämpötila vaaditaan), huono pinta, matala lujuus taipumus muodonmuutokselle, vaikeaa mittaohjausta, korkeat kustannukset. Sovellettavissa: Erittäin rajallinen, pääasiassa erityisvaatimuksiin (esim. Erittäin matala kaari).

- Raaka -aineiden muoto: Ennakkomaksut, jotka sisältävät puhallusaineen (esim. Pentane).

- Ennakkoasiantuntija (esilaattaminen): Helmet pehmennetään pre-ekspanderissa (höyryä lämmitetty), puhallusaine höyrystyy ja laajenee, lisäämällä helmen tilavuutta asetetun tiheyteen (tyypillisesti 2-5-kertainen lopullinen kuviotiheys). Lämpötila-, aika- ja höyrynpainetta säädetään tiukasti yhdenmukaisten esilaitujen helmien saamiseksi, joilla on suljetun solujen rakenne ja kohdetiheys (vaikuttavat suoraan kuviolujuuteen, pinnan laatuun ja pyrolyysituotteen määrään).

- Ikääntyminen/stabilointi: Ennakkoilut helmi kehittää negatiivista painetta sisäisesti. Niitä on säilytettävä ilmassa jakson ajan (8-48 tuntia), jotta ilman tunkeutuminen sisäisesti, tasapainopaine, kuivuminen, vakauttaminen ja joustavuus, estäen liiallisen kutistumisen tai muodonmuutoksen muovauksen aikana.

- Muovaus (muovaus): Ikääntyvät helmet syötetään muovausmuodostuksiin.

- Muotti: Tyypillisesti alumiiniseos, jossa on tiheät tuuletusaukot (halkaisija ~ 0,3-0,8 mm).

- Käsitellä: Helmet täyttömuotin onkalo -> höyry, joka on tullut lämmitykseen (toissijainen laajennus, pehmeneminen, sitoutuminen) -> Jäähdytysvesijäähdyttimet ja -sarjat -> tyhjiö -avusteinen demolding. Muovauslämpötila, paine, aika ja höyryn laatu ovat kriittisiä kuviotiheydelle, fuusiolle ja pintapinta -alaiselle. Korkealaatuisten kuvioiden tulisi olla tasaisesti tiheitä, hyvin sulautettuja, sileäpohjaisia, ulottuvuuden tarkkoja ja loimivapaa.

- Raaka -aineiden valinta:

-

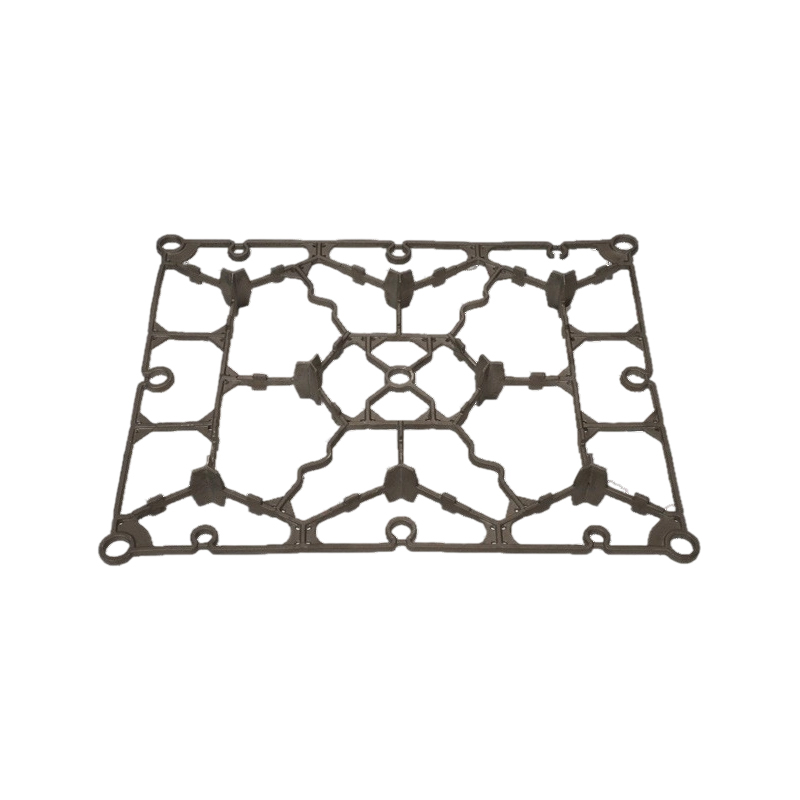

Kuvioklusterikokoonpano (klusterikokoonpano): Yksittäiset vaahtokuviot (voivat sisältää useita osakuvioita), porttijärjestelmän (Sprue, juoksijat, INGATES) ja nousujärjestelmän (syötteen nousut, kuonan ansat), jotka ovat tyypillisesti koneistettuja EPS/STMMA -sauvoista. Ne on kiinnitetty tarkasti käyttämällä erikoistuneita ympäristöystävällisiä kuumansulan liimoja (liiallisen kaasun/jäännöksen välttämiseksi), jotka muodostavat täydellisen kuvioklusterin (valettu klusteri). Kokoonpanon laatu vaikuttaa suoraan metallin virtaukseen ja valun eheyteen.

-

Kuvio kuivuminen ja korjaus: Kokoonpanoklusteri on kuivattava perusteellisesti (kosteuden poistaminen). Kuvion pinnan puutteet (esim. Fuusiojohdon masennus, pienet reikät, vähäiset vauriot) korjataan ja kiillotetaan pinnan laadun varmistamiseksi.

-

Kuvioklusterin päällyste (pinnoite): Pinnoite on kriittinen este ja toiminnallinen kerros LFC -menestykselle.

- Toiminnot:

- Tukiralli: Tarjoaa riittävän jäykkyyden herkkään vaahtokuvioon, estäen muodonmuutokset/vauriot muovan värähtelyn aikana.

- Eristämiseste: estää pyrolyysituotteita (nestemäinen terva, hiilimusta) tunkeutumasta kuivana hiekkaa (saastuttava hiekka) tai tarttumasta takaisin valun pintaan (aiheuttaen vikoja).

- Läpäisevyyskanava: Erinomainen läpäisevyys on välttämätöntä, jotta vaahtopyrolyysin aikana syntyneet suuret määrät kaasua voidaan paeta nopeasti pinnoitteen läpi kuivaan hiekkaan, missä tyhjiöjärjestelmä evakuoi. Läpäisevyys on yksi tärkeimmistä pinnoitusominaisuuksista.

- Työskentävä suojaus: Kestää sulan metallin isku- ja lämpövaikutukset, jotka suojaavat kuivaa hiekkaa sintraukselta.

- Pintapinta: Vaikuttaa valun pinnan laatuun ja muodon määritelmään.

- AIDS -kuoren poisto: Jäähdytyksen jälkeen pinnoitteen tulisi helposti erottua valusta.

- Koostumus:

- Tulenkestävät aggregaatit: Pääkomponentti (tyypillisesti 60-75% kuivapainolla). Yleiset tyypit: zirkoni hiekka/jauhot (ZRSIO₄, korkea tulenvaihto/lämmönjohtavuus, inertti, erinomainen pintapinta, korkeat kustannukset, käytetty kriittisissä pinnoissa), piidioksidijauhot (siio₂, yleinen, alhaiset kustannukset), bauksiitti (al₂o₃, hyvän korkean temppun suorituskyvyn), mulliitin, kyaniitti-, grafiittijauheen jne. Hiertamiskokojen jakautumisen varmistamiseksi.

- Sideaineet: Tarjoa vihreää ja kuivaa lujuutta. Vesipohjainen yleinen: Natrium/kalsiumbentoniitti, piidioksidisooli, alumiinioksidi, CMC, polyvinyylialkoholi (PVA), lateksi (LA), hartsit. Alkoholipohjainen: Hydrolysoitu etyylisilikaatti. Tyyppi ja määrä vaikuttavat lujuuteen, läpäisevyyteen, halkeamankestävyyteen.

- Jousitusasiamiehet/kantajat: Pidä aggregaatit keskeytettynä vakaasti. Vesipohjainen: bentoniitti, orgaaniset polymeerit (esim. CMC). Alkoholipohjainen: Orgaaninen bentoniitti, PVB.

- Lisäaineet: Paranna reologiaa (deflokkulantteja), anti-korroosiota (biosidit), defoamereita, pinta-aktiivisia aineita (parantaa kostutettavuutta), halkeamisen vastaisia aineita jne.

- Pinnoitteen valmistelu: Tiukasti kontrollikomponentti-suhteet, lisäysjärjestys, sekoitusaika ja voimakkuus (nopea dispersio), viskositeetti (mitattu virtauskupilla tai kiertoviismittarilla). Pinnoitus vaatii riittävän nesteytyksen (tyypillisesti> 24 tuntia) optimaalisen suorituskyvyn saavuttamiseksi.

- Pinnoitushakemusprosessi:

- Upotus: Koko klusteri upotettiin pinnoitussäiliöön, hitaasti vedettynä. Vaatii tasaisen paksuuden, ei juoksuja/sageja, ei yhdistämistä, kuplia.

- Kaataminen/harjaus: Sopii suuriin osiin tai paikallisiin korjauksiin.

- Pinnoitteen paksuus: Tyypillisesti 0,5-2,0 mm valun koosta, seinän paksuudesta, seostyypistä riippuen (teräs vaatii paksummat pinnoitteet). Kriittiset alueet (esim. Ingates, kuumia pisteitä) voidaan paksua paikallisesti.

- Kuivaa: Pinnoite on kuivattu perusteellisesti ja parannettava (kosteuspitoisuus <1%). Yleiset menetelmät:

- Ympäristön kuivaus: Pitkä aika (24-48 tuntia), taipumus muodonmuutokselle.

- Matalan lämpötilan kuivuminen (≤50 ° C): Avain kiihtyy kuivumista, kosteutta ja ilmavirran hallintaa.

- Kuivauskuivaus: Tehokkain, tehokkain (voi vähentää tunteihin), lämpötilan/kosteuden tarkan hallinnan (esim. 30-40 ° C, kosteus <30%), minimaalinen kuvion muodonmuutos. Moderni valtavirran menetelmä.

- Pinnoitustarkastus: Tarkista paksuus (mittari), pinnan laatu (visuaalinen), läpäisevyys (erityinen läpäisevyystesteri), lujuus (naarmu tai hiekan hankaustesti).

- Toiminnot:

-

Muovaus (tärinän tiivistys):

- Kukkien valmistelu: Erikoistunut pullo, jossa on tyhjiökammiot ja suodatinseinät (metalliverkko tai läpäisevät tiilet), kytketty tyhjiöjärjestelmään.

- Muovaushiekka: Käytä kuivia (kosteus <0,5%), sideaineittomia piidioksidihiekkaa (yleinen AFS 40-70, ts. 0,212–0,425 mm) tai erikoishiekka (kromiittihiekka, zirkoni hiekka, oliviinihiekka erikoisvaatimusalueille). Hiekan lämpötila, jota yleensä säädetään <50 ° C. Hiekka vaatii säännöllistä hylkäämistä ja jäähdytystä.

- Kuvioklusterin sijoittelu: Aseta päällystetty, kuivattu klusteri varovasti pullon pohjaan kohdistamalla kaatamiskupin asento kaatamisaseman kanssa.

- Hiekan täyttö ja värähtelyn tiivistys:

- Suihkun täyttö: Varmistaa, että hiekka täyttyy tasaisesti ja varovasti klusterin onteloiden ympärillä ja niiden sisällä välttäen kuviovaikutuksia.

- 3D-mikromuoto: Viivistepöydälle asetettu pullo. Käyttää matalaa amplitudia (0,5–1,5 mm), keskisuurten taajuuden (40–60Hz) mikroväriä. Tärinäparametrit (aika, taajuus, amplitudi), hiekkaominaisuudet (koko, muoto, kosteus) ja täyttönopeus määrittävät yhdessä tiivistymisen tehokkuuden.

- Tiivistystavoite: Saavuta erittäin tasainen ja riittävä tiivistystiheys (tyypillisesti> 80%: n teoreettinen tiheys) kuviota ympäröivässä hiekassa ja monimutkaisissa onteloissa muodostaen vahvan kuoren päällystetyn kuvion tukemiseksi metalliaostaattista painetta ja lämpöiskun, estäen homeen romahtamisen, muotin seinämän liikkumisen, hiekan tunkeutumisen ja mittapoikkeaman. Riittämätön tiivistys on monien vikojen perimmäinen syy (esim. Moldin seinämän liike, mittavirheet).

- Prosessin seuranta: Edistyneet tuotantolinjat voivat käyttää antureita hiekkavirtauksen, amplitudin, taajuuden ja tiivistystiheyden seuraamiseen (epäsuorasti tai suoraan mitattu).

- Peite ja sinetöinti: Peitä pullo yläkalvolla (esim. Polyeteeni). Sulje kalvo tiukasti pullon laipan reunaan käyttämällä tiivisteen (usein liimakuminauhaa) tyhjiötiivistyksen varmistamiseksi. Kalvo eristää ilman, estäen ilman sisäänpääsyn onteloon kaatamisen aikana, mikä häiritsisi tyhjiökenttää, ja estää hiekan vetämistä tyhjöllä. Aseta kalvoon kerros kuivaa hiekkaa tai painoja suojaamaan sitä polttamalla kuuma metalli.

- Kytke tyhjiöjärjestelmä: Kytke pullon tyhjiöportit letkujen kautta tyhjiöpumppujärjestelmään. Nykyaikaisissa asetuksissa on usein omistettuja tyhjiöpumppujoukkoja (nestemäisiä rengas- tai pyöriviä siipipumppuja) kaatamisasemaa kohti. Tyhjiölinjat sisältävät suodattimet hiekan sisäänpääsyn estämiseksi.

-

Kaada:

- Tyhjiöaktivaatio: Aloita tyhjiöpumpun sekunteja kymmeniin sekunteihin ennen kaatamista asetetun tyhjiötason saavuttamiseksi ja stabiloimiseksi pullossa (tyypillisesti 0,3–0,7 bar / 0,03-0,07 MPa absoluuttinen paine). Tyhjiötaso on ydinprosessiparametri, joka on optimoitu valukakenteen perusteella (korkeampi monimutkaisten ohuiden seinien), seostyypin (rauta, teräs, ei-rautapitoinen), kaada paino/nopeus.

- Metallikäsittely ja lämpötilan hallinta: Suorita tarvittava metallikäsittely (puhdistaminen, modifikaatio, rokotus) ja tarkkaan kaatat lämpötilan kaatamislämpötilat (hiukan korkeampi kuin hiekkavalu vaahdon höyrystymisen lämmön imeytymisen kompensoimiseksi). Tyypilliset lämpötilat: Harmaa rauta 1350-1450 ° C, padolainen rauta 1380-1480 ° C, teräs 1550-1650 ° C, alumiini-seos 680-760 ° C.

- Kaatumistoiminta:

- Korkea virtausnopeus, nopea, tasainen, jatkuva: Jatka kaatamista kuppi täynnä, varmista, että Sprue täytee nopeasti sifonin vaikutuksen luomiseksi. Vältä keskeytyksiä tai roiskeita.

- Kaatumisaika: Optimoitu valupainon, seinämän paksuuden, rakenteen perusteella. Liian kauan lisää pyrolyysituotteita; Liian lyhyt voi aiheuttaa turbulenssia, ilmankiinnitystä, väärinkäytöksiä. Yleensä synkronoitu tyhjiökerhoajan kanssa.

- Seuranta: Suuret tai kriittiset valut voivat käyttää automaattisia kaatakoneita. Operaattoreiden on valvottava tarkkaan kaatamistasoa.

-

Jäähdytys ja tyhjiövapautus: Kaatumisen jälkeen tyhjiö on ylläpidettävä ajanjakson ajan (minuutin tai kymmenien minuutteihin), kunnes valupinta on täysin jähmettynyt riittävän vahvaksi kuoreksi hiekan paineen vastustamiseksi. Tyhjiön vapauttaminen liian aikaisin voi aiheuttaa valun vääristymisen, muotin seinämän liikkumisen tai jopa romahduksen. Valu jatkuu muotissa jäähdytystä turvalliseen lämpötilaan (tyypillisesti <500 ° C seoksesta ja koosta riippuen) hyödyntäen kuivan hiekan hitaita jäähdytysominaisuuksia stressin vähentämiseksi.

-

Ravista ja puhdistus:

- Hiekan poisto: Poista yläsuoja hiekka ja kalvo. Siirrä pullo värähtelevään ravistuskoneeseen (tai käytä liikevaihdon kiinnitystä).

- Shakeout: Värähtele kuiva hiekka pois valusta. Kuivalla hiekalla on erinomainen virtaus, mikä tekee ravistelusta helpoksi, puhdasta, paljon vähemmän melua ja pölyä kuin perinteiset hiekkamuottit. Shakeout -valaklusteri (valuputken/nousujärjestelmän pinnoitteenkuori) välitetään.

- Hiekankäsittely: Ravistettu hiekka seulotaan (poista roskat, suuret pinnoitusfragmentit), jäähdytetyt (fluidoitu sängyn jäähdytin, kiehuva jäähdytin jne.), Dorduted (Baghouse System) ja palautetaan hiekkapaikkoihin uudelleenkäyttöä varten. Hiekan lämpötila, viljankokojakauma ja pölypitoisuus vaativat säännöllistä testausta.

- Poista portit/nousut: Kun valu jäähtyy huoneenlämpötilaan, poista portti- ja nousujärjestelmät leikkaamalla (hiomapyörä, kaasun leikkaaminen), koputtamalla (vasarat, isku) tai erikoistuneet laitteet.

- Pinnoitteen poisto: Poista useimmat tarttuvat tulenkestävän pinnoitteen värähtelevät ravistuslaitteet tai laukauspuhallus. Syvien reikien/sisäisten onteloiden jäännöspäällyste voi vaatia hiekkapuhallusta, korkeapainetta vettä tai kemiallista puhdistusta.

- Viimeistely: Jauhaa portti-/nousujäännökset, evät, urat. Suorita hiekkapuhallus, kiillotus jne. Valitsille, joilla on korkeat pintavaatimukset.

III. Kadonneiden vaahtovalujen tärkeimmät tekniset edut ja ominaisuudet

Lost Foam Castingin menestys johtuu sen ainutlaatuisista ja merkittävistä eduista:

-

Äärimmäinen muotoiluvapaus ja lähellä verkon muoto:

- Vaahtokuviot on helppo koneistettu ja sidottu, mikä mahdollistaa erittäin monimutkaisten onttojen rakenteiden, sisäisten kulkujen, kaarevien kanavien (esim. Moottorilohkojen/päät, juoksupyörät, monimutkaiset venttiilirungot, taideteokset), perinteisten erotuslinjojen ja kuvion poistorajoitukset.

- Vähentää tai eliminoi koneistuksen (esim. Kompleksiset öljy/vesikulut), saavuttaen lähes verkon muodon valmistuksen, säästömateriaalin ja koneistuskustannukset.

- Voi tuottaa yhden kappaleen komponentteina, jotka perinteisesti vaativat useita valuheita ja kokoonpanoa (esim. Pumpun kotelo laipan, taivutetun putken kanssa) vähentäen seuraavia hitsaus-/kokoonpanovaiheita ja mahdollisia vuotoreittejä.

-

Poikkeuksellinen mittatarkkuus ja pinnan laatu:

- Ei jakoviivoja, kuvioiden poistoa ei tarvita, eliminoi kokonaan hiekkavalun (salama, epäsuhta, luonnoskulmat, homeen seinämän liikkuminen) yleiset mittavirheet. Mittatarkkuus saavuttaa CT7-CT9: n (GB/T 6414), CT10 mahdollinen joillekin monimutkaisille osille.

- Hyvä vaahtokuvion viimeistely (RA 6.3-12,5 μm), hyvä pinnoitteen replikaatio, tuloksena olevilla valuilla on hyvä pintapinta (RA 12,5-25 μm, RA 6,3 μm mahdollinen laukauksen räjäytyksen jälkeen), terävät ääriviivat, yksityiskohtien hyvä lisääntyminen (teksti, kuviot). Vähentää puhdistusaikaa ja sitä seuraavia viimeistelykustannuksia.

-

Prosessin yksinkertaistaminen ja lisääntynyt tehokkuus:

- Yksinkertaistetut vaiheet: Eliminoi monimutkaiset vaiheet perinteisessä hiekkavalussa: hiekan sekoittaminen, muovaus (pullon kääntäminen, sulkeminen), ytimen valmistus, muotin/ytimen kovettuminen/kuivaus (mukaan lukien kalliit ydinlaatikot). Virtaviivaistaa prosessiketjua.

- Lyhyempi syklin aika: Kuviot voidaan tuottaa etukäteen suurina määrinä; muovaus on nopeaa (kuiva hiekan värähtelyn tiivistys); Shakeout ja puhdistus ovat erittäin yksinkertaisia ja nopeita. Kokonaistuotantosykli lyhennetään.

- Pienempi jalanjälki: Eliminoi tarpeen suurille hiekankäsittelyjärjestelmille (ei sideaineille), ytimen hiekkalaitteille, kuivausuuneille jne., Jonka -aineiden asetteluun.

- Joustava tuotanto: Sama pullo voi heittää erilaisia muotoja (vain muutoskuvioklusteri), ei tarvetta erikoistuneille muotteille (pullot ovat universaalia), joka on mukautettava moniyhteisöön, pienen volyymin tuotantoon. Automatisoidut viivat sallivat joustavat vaihdot.

-

Ylivoimainen ympäristösuorituskyky ja parannetut työolot:

- Ei sideaineita: Käyttää sideainetta kuivaa hiekkaa, poistaen vaaralliset päästöt (fenoliset, furaanit, niin, alkalinen pöly), joka liittyy perinteiseen vihreään hiekkaan, hartsihiekkaan tai natriumsilikaattihiekkaan.

- Matala Shakeout -pöly: Erinomainen kuiva hiekan virtaus tarkoittaa melkein mitään pölyä ravistelun aikana (etenkin pölynkeräysjärjestelmillä).

- Korkea talteenotettu hiekkata: Kuivaa hiekkaa voidaan käyttää uudelleen melkein 100% yksinkertaisen jäähdytyksen ja hylkäämisen jälkeen, vähentäen dramaattisesti kiinteää jätettä (vain pieniä pinnoitusjäämiä). Vastaa kiertotalouden kanssa.

- Vähentynyt merkittävästi työvoiman intensiteetti: Välttää raskaita ramming, nostavia pulloja ja hiekanpuhdistusta. Käyttöympäristö parani merkittävästi (vähentynyt melu, pöly, lämpö, haitalliset kaasut).

-

Alennettu kokonaiskustannukset:

- Aineelliset kustannukset: Lähes Net-muoto vähentää koneistuskorvausta (tyypillisesti 1-3 mm), säästää metallia (erityisesti kalliita seoksia). Kuivahiekan ja vaahtomateriaalien korkea käyttö. Pitkä muotin käyttöikä (alumiinimuottit voivat tuottaa kymmeniä tuhansia osia).

- Koneistuskustannukset: Vähentää tai eliminoi koneistusvaiheet (esim. Kompleksiset öljy-/vesikulkut).

- Työvoimakustannukset: Korkea automaatio vähentää ammattitaitoisten muottien tarvetta.

- Hallintakustannukset: Yksinkertaistettu prosessiketju vähentää prosessi-työhön.

- Romunopeus: Hyvällä prosessinohjauksella romunopeus voidaan pitää alhaisena (<5%).

- Energiankulutus: Eliminoi homeen/ytimen kovettumisen/kuivumisen; Hiekka ei tarvitse uudistamista (vain jäähdytys/dedimentointi). Energian kokonaiskulutus on tyypillisesti alhaisempi kuin perinteinen hiekkavalu.

Iv. Tärkeimmät näkökohdat materiaalin valinnassa

-

Vaahtokuvio materiaali:

- Valintaperuste: Ensisijainen huomio on valamateriaali (teräs/rauta/ei-rautapitoinen), laatuvaatimukset (erityisesti pinta, hiilihappojen rajat), kustannukset. Toissijaiset tekijät: valun koko, rakenteellinen monimutkaisuus (vaikuttavat kuviolujuuden tarpeisiin). STMMA: sta on tulossa valtavirta huippuluokan sovelluksiin (auto, pumput/venttiilit, avainrakennuskoneet).

-

Tulenkestävä pinnoite (pinnoite): Kuten on kuvattu, pinnoite on funktionaalinen ydin. Sen koostumus (aggregaatit, sideaineet, lisäaineet), ominaisuudet (läpäisevyys, lujuus, tulenkestävyys, pinnoituskyky), valmistusprosessi (sekoitus/dispersio, ikääntyminen) ja levitys (upottaminen, kuivaus) vaativat tiukkaa standardisointia ja hallintaa. Pinnoitteen läpäisevyys on pelastuslinja sileälle kaasun poistumiselle.

-

Muovaushiekka:

- Piidioksidihiekka: Yleisin, alhaiset kustannukset, laajalti saatavilla. Käytä kuivaa, pyöreää tai subuulista, hyvin palkittua hiekkaa (yleinen AFS 40-70). Pölypitoisuuden on oltava alhainen (<0,5%), se vaatii säännöllistä hylkäämistä ja jäähdytystä.

- Erikoishiekka: Kromiittihiekka, zirkoni hiekka, oliviinihiekka jne. Käytetään erityisvaatimusalueille (esim. Paksu teräsosan kuumia kohtia, alueet, jotka ovat alttiita hiekan tunkeutumiseen). Hyödynnä etuja, kuten korkean tulenkestävyys, korkea lämmönjohtavuus, alhainen lämmön laajeneminen, kemiallinen inertti hiekan tunkeutumisen, sintrauksen ja kuuman repimisen estämiseksi. Yleensä kallis, paikallisesti käytetty (hiekkaa kohti).

-

Metalliseokset:

- Valurauta (harmaa rauta, palloke rauta): Yleisimmin käytetty ja kypsä LFC -sovellus. Suhteellisen anteeksiantava prosessiikkuna (etenkin EPS: n kanssa). Laajasti Automotive -ohjelmassa (runkokiinnikkeet, pakoputket, moottorilohkot), maatalous, venttiilit, putkilaitteet, työstökalukomponentit.

- Valettu teräs (hiiliteräs, vähäinen seosteräs, korkea-manganilainen teräs, ruostumaton teräs): Valtava potentiaalinen, mutta teknisesti vaativa. On käytettävä STMMA: ta (tai erittäin korkeaa MMA -pitoisuutta), tiukkaa prosessinhallintaa (kaatat lämpötilat, tyhjiö, pinnoitteen läpäisevyys, portin suunnittelu) katautumisen, huokoisuuden, sulkeumien, hiilen laskosten estämiseksi. Käytetään pumppu-/venttiilirunkoihin, kuluviin osiin (vuoraukset, vasarat), rakennuskoneiden osiin, laitteistoihin.

- Alumiiniseokset, magnesiumseokset, kupariseokset: Merkittävät edut (monimutkaiset ohuet seinät, hyvä pintapinta), lisäävät sovellukset (autojen imusarjat, sylinterin päät, voimansiirtokotelot, ilmailu- ja taidetta). Pienempi kaatamislämpötila tekee vaahto hajoamisesta suhteellisen lievemmäksi, mutta tarvitaan hoitoa pyrolyysituotteiden kiinnittymisen estämiseksi, joka aiheuttaa huokoisuutta/sulkeumia. Korkea läpäisevyyspinnoite. Vaaditaan korkea kuviolujuus (estä muodonmuutos muovauksen aikana). Magnesiumseokset vaativat erityisiä turvatoimenpiteitä (palon/räjähdyksen ehkäisy).

V. Tyypillisten kadonneiden vaahtovaurioiden, syiden ja ehkäisymittausten analyysi

Etuistaan huolimatta LFC: n ainutlaatuinen fysikaalinen kemia asettaa erityisiä vikahaasteita:

-

Hiilen taite / hartsirikas kerros:

- Ilmiö: Epäsäännölliset, ryppyiset, tummanväriset viat valun pinnalla (erityisesti ylemmät pinnat, paksujen ohujen siirtymien alapuolella). Vakavat tapaukset voivat osoittaa kiiltävää hiilikalvoa.

- Syyt: Nestemäiset pyrolyysituotteet (pääasiassa nestemäiset polystyreeni/terva) eivät höyrysty/paeta nopeasti ja etenevä metallirintama työntää ne pinnoitealueelle. Turbulenssi tai vaihtelut jähmettymisessä etuosassa tai ympäröi nämä viskoosit nesteet metallipinnalle muodostaen taitteet. Kaasuvälin painevaihtelut ja epävakaa metalli etukäyttö pahentaa tätä. EPS on paljon alttiimpi kuin STMMA.

- Ennaltaehkäisytoimenpiteet:

- Kuviomateriaali: Mieluummin STMMA kuin EPS. Varmista tasainen kuviotiheys ja hyvä fuusio.

- Pinnoite: Lisää läpäisevyys on avain! Optimoi kaava (aggregaattigradaatio, sideaineen tyyppi/määrä), varmista, että perusteellinen kuivaus (märällä pinnoitteella on heikko läpäisevyys). Lisää läpäisevyyttä/paksuutta paikallisesti alttiilla alueilla.

- Tyhjiöprosessi: Varmista riittävä tyhjiö (etenkin varhaisessa vaiheessa) ja vakaa pumppauskyky. Optimoi tyhjiöprofiili (esim. Pre-Pure Korkea-tyhjiö, stabiili kaatamisen aikana). Varmista järjestelmän tiivistyksen eheys (kalvo, putket).

- Porttijärjestelmä: Suunnittelu nopeaan, vakaan täytteen, välttäen turbulenssin tai pysähtyneen virtauksen. Yläportti auttoi kaasun tuuletusta, mutta vaikuttaa malliin; Pohjaportti on tasaisempaa, mutta kaasupolku on pidempi. Vaiheportti, korttipaikka yleinen.

- Kaatumisprosessi: Kontrolli kaatat lämpötilat (liian korkea lisää nestemäistä viskositeettia, liian matala vähentää juoksevuutta). Varmista tarpeeksi nopeasti kaatanopeus (täytä Spue nopeasti sifonille), vältä roiskumista kaasun kiehtovalle.

- Klusterisuunnittelu: Vältä suuria litteitä pintoja, lisää prosessin kylkiluut/tuuletusaukot kanavien pyrolyysituotteisiin.

-

Hiilen nouto:

- Ilmiö: Merkittävästi korkeampi hiilipitoisuus valupinnan/kerroksissa (erityisesti paksut leikkausydin, lähellä kuumia pisteitä) verrattuna uunin kemiaan. Erityisen herkkä/haitallinen teräksessä (etenkin vähähiilinen).

- Syyt: Kiinteät hiilijäämät (koksi, kiiltävä hiili) epätäydellisestä pyrolyysistä liukenevat kuumaan teräkseen (korkea hiililiukoisuus). Ensisijaisesti EPS -bentseenirenkaan pyrolyysi. Korkea kuvion tiheys, hidas kaatonopeus, korkea kaatolämpötila, matala tyhjiö, huono pinnoitteen läpäisevyys pidentävät jäännökset kosketusaikaa, pahenevat hiilihoitoa. STMMA vähentää merkittävästi riskiä.

- Ennaltaehkäisytoimenpiteet:

- Kuviomateriaali: Täytyy käyttää STMMA: ta teräkseen! Vähennä kuviotiheyttä (säilyttäen samalla lujuus). Vältä hiilirikkaat liimat.

- Pinnoite: Korkean sulattaminen, inertit aggregaatit (zirkoni) voivat estää hiilidiffuusion. Hyvä läpäisevyys kiihdyttää jäännösten poistamista.

- Tyhjiö ja kaataminen: Korkea tyhjiö kiihdyttää kaasunpoistoa. Vähennä kaatat lämpötilaa (vähentää hiilen liukoisuutta/diffuusiota). Lisää kaatanopeutta (lyhentää hiilikosketusaikaa).

- Aseosuunnittelu: Herkät valut, alhaisempi kohde hiilipitoisuus sulamisen aikana (noutokorvaus).

- Casting Design: Vältä liian paksuja leikkeitä (hidas jähmettyminen, pidempi hiilihappoaika).

-

Kaasun huokoisuus:

- Ilmiö: Reiät valupinnan sisällä tai sen lähellä, seinät yleensä sileät. Luokitellaan vangittuun kaasun huokoisuuteen (epäsäännöllinen) ja invasiivinen kaasun huokoisuus (pyöreä).

- Syyt: Erittäin monimutkainen ja monipuolinen:

- Hakattu pyrolyysikaasu: Turbulenssi liiallisesta kaatonopeudesta tai huonosta porttisuunnittelusta koskee pyrolyysikaasut metalliin.

- Kaasun hyökkäys huonosta tuuletuksesta: Huono pinnoite/hiekan läpäisevyys, riittämätön/epävakaa tyhjiö, kaada nopeus, joka ylittää tuuletuskapasiteetin, korkea kuviotiheys, joka aiheuttaa liiallista kaasun tilavuutta, estävät oikea -aikaisen kaasun poistumisen. Korkeapaine kaasutaskut muodostuvat jähmettymisen edessä ja tunkeutuvat jähmettymään metalliin.

- Muut lähteet: Kosteuden höyrystyminen, metallin sulamisen kaasu tai kaataen turbulenssi, kaasun kehitys seoksen jähmettymisen aikana.

- Ennaltaehkäisytoimenpiteet:

- Kuvio: Ohjaustiheys, varmista fuusion laatu. Varmista, että klusteri on kuiva.

- Pinnoite: Varmista korkea, yhtenäinen läpäisevyys! Tiukka kuivausohjaus.

- Muovaus: Varmista, että hiekka on tasaisesti tiivistynyt ja läpäisevä (ohjaushiekan lämpötila, viljan koko).

- Tyhjiö: Optimoi taso (vältä liian korkea/matala), ylläpitä vakautta. Varmista, että pumpun kapasiteetti vastaa klusterin kaasun tuotantoa. Tarkista tiivisteet.

- Porttijärjestelmä: Suunnittele sileä, matalan kestävä järjestelmä (esim. Avoin) tuuletusaasuihin, joilla on nouseva metalli edessä (ylä-/askelportti paremmin kuin puhdas pohja). Lisää kokonaispinta -alaa. Käytä kuonaloukkuja/nousuja (usein yhdistettynä syöttölaitteisiin). Jatka kaatamista kupilla.

- Kaatumistoiminta: Kaada nopeus (vältä turbulenssia, vältä liiallista kaasuvälin pituutta). Kohtalainen kaatama lämpötila.

- Metallin sulaminen: Suorita kaasutto/jalostus.

-

Sulkeumat:

- Ilmiö: Ei-metalliset vieraat elimet valussa. Yleinen LFC: ssä: Pinnoitteiden sulkeumat (tulenkestävä), vaahtohajoamisen sulkeumat (tervakuula, hiilipamppu), hiekan sulkeumat.

- Syyt:

- Päällystys Spall/eroosio: Liiallinen metalli-iskuvoima vahingoittaa heikkoa/kuivattu/matala-lujuus pinnoite.

- Hakemispyrolyysitähteet: Nestemäiset/kiinteät jäännökset, joita ei ole täysin höyrystynyt/poistettu, ovat kiinni. Huono kuviofuusio luo "voileipä" kerrokset, jotka ovat alttiita suurille jäännösten muodostumiselle.

- Hiekan tunkeutuminen: Paikallinen matala hiekan tiivistys, pinnoitusvauriot/halkeilu, liiallinen tyhjiö, joka imee hiekkaa päällysteen/pullon kautta.

- Ennaltaehkäisytoimenpiteet:

- Kuvio: Varmista lujuus, turvallinen sidos, sileä vikavapaa pinta. Vältä teräviä kulmia. Korjaa sujuvasti.

- Pinnoite: Lisää lujuutta (optimoi sideaine) ja eroosioresistenssi (korkean tuen aggregaatit). Varmista hyvä tarttuvuus kuvioon. Tiukka kuivausohjaus (ei halkeamia/delaminaatio).

- Muovaus: Varmista yhtenäinen korkea hiekan tiivistys. Optimoi värähtely (vältä vahingoittavaa pinnoitetta).

- Tyhjiö: Vältä liiallista tyhjiövaurioista päällystettä/hiekkaa.

- Porttijärjestelmä: Sileä suunnittelu, vältä suoraa metalli -impingementiä kuvion/pinnoittamisen heikkoihin pisteisiin (käytä juoksijapuskureita), asenna kuonan ansa/suodattimet. Vältä ärkyvyyttä osoittaen suoraan suurille asunnoille/ohuille seinille.

- Kaatumistoiminta: Vältä metallin roiskevaikutuksia. Asento suuttimen kaataminen keskitetysti.

- Metallin sulaminen: Paranna kuonan kuorimista, suodattamista (intern-suodattimet).

-

Mittapoikkeama ja vääristymä:

- Ilmiö: Mitat suvaitsevaisuudesta tai vääntyneestä muodosta.

- Syyt:

- Kuvion vääristymä: Materiaalin kutistuminen (muovausjäähdytys, säilytysmuutokset), virheellinen käsittely/varastointi aiheuttaen muodonmuutoksia, huono sidos, riittämätön ikääntyminen.

- Väärä muovaus: Hiekan täyttövaikutus tai virheelliset värähtelyparametrit aiheuttavat kuvion vääristymistä/siirtymistä. Riittämätön/epätasainen hiekan tiivistys (muotin seinämän liike kaatumisen aikana).

- Pinnoitusvaikutus: Liiallinen paksuus tai kuivumisjännitys aiheuttaa kuvion vääristymiä.

- Rajoitettu jähmettymisen kutistuminen: Liiallinen hiekan tiivistys (etenkin kuumissa pisteissä) tai huono kokoontumiskelpoisuus (esim. Erityishiekan avulla) estää normaalia supistumista aiheuttaen kuumia kyyneleitä, stressin vääristymiä tai ylisuuria ulottuvuuksia.

- Ennenaikainen tyhjiöjulkaisu: Poistettu ennen jähmettyneitä kuorta on riittävä voimakkuus hiekan paineen kestämiseksi aiheuttaen vääristymiä (etenkin ohuen seinämän suuret asunnot).

- Muotin suunnittelu: Vaahtomuovaus ei kompensoinut riittävästi kuvion kutistumista (EPS ~ 0,3-0,8%, STMMA hieman korkeampi), pinnoitteen paksuus ja metallin kutistuminen.

- Ennaltaehkäisytoimenpiteet:

- Kuvio: Muovausprosessin tiukka hallinta. Varmista ikääntyminen. Optimoi sidos. Vakaa tallennustila env. Käytä tukea. Tarkka mittaus (3D -skannaus).

- Muotin suunnittelu: Laske ja kompensoi kuvion kutistumisen, pinnoitteen paksuusvaikutuksen ja metallin kutistumisen (kokemuksen simulaation) tarkkaan.

- Pinnoite: Ohjauksen paksuuden tasaisuus.

- Muovaus: Optimoi värähtely, hiekan täyttö. Varmista tasainen tiivistystiheys (käytä testilaitteita). Esiasetus hiekka/Lisää tuet monimutkaisten kuvioiden sisällä.

- Prosessin hallinta: Pidä tiukasti tyhjiö, kunnes kuori on riittävän vahva. Riittävä jäähdytysaika suurille ohuille seinille.

- Casting Design: Lisää irrotettavia prosessi kylkiluita/solmiopalkkeja. Optimoi rakenne stressipitoisuuden vähentämiseksi.

-

Muotin romahdus (luola):

- Ilmiö: Hiekkamuotin osittainen tai suuren alueen romahtaminen kaatamisen aikana/sen jälkeen aiheuttaen epätäydellistä tai vakavasti muodonmuutosta valua. Katastrofaalinen vika, tyypillisesti raaputtaa koko pullon.

- Syyt:

- Riittämätön hiekan tiivistys: Yleisin syy. Väärä tärinä, hieno/pölyinen hiekka (huono virtaus), korkea hiekan lämpötila, nopea/epätasainen täyttö.

- Matala/kadonnut tyhjiö: Riittämätön pumpun kapasiteetti, tiivisteen viat (kalvon repeämä/palovamma, laippa tiivistevauriot, pullo/suodatinhalkeamat/tukkeuma, putken vuodot), pumpun vikaantumisen, tyhjiöpisaran kaatuminen.

- Liiallinen valaistusnopeus/isku: Korkea kaatanopeus/metallin pudotuskorkeus vaikuttaa väkivaltaisesti kuvioon/taustalla olevaan hiekkaan, ylittäen paikallisen hiekan lujuuden. Erityisesti heikko Sprue/ala -alueet.

- Huono klusterin suunnittelu/sijoittelu: Epävakaa klusteri, iso pohja litteä ylitys siirtyy kaato, heikko pohjaryhmä hiekka.

- Pinnoitusvirhe: Matala lujuus/kuivattu pinnoite heikentää metalli-/jäännöspaineen alla, antaen metallin/kaasun tunkeutumisen hiekkakerrokseen. Varsinkin lähellä Ingates/ohuita seiniä.

- Hiekkaongelmat: Korkea kosteus (> 0,5%), joka tuottaa höyryä, korkeaa pölyä (> 1%) täyttö tyhjyyttä/vähentävä kitka.

- Ennenaikainen tyhjiön poisto: Ennen kuin Shell on riittävän vahva (etenkin paksut leikkeet).

- Kukkien suunnittelu: Riittämätön/epätasainen tyhjiökammioalue seinillä, heikko pullon jäykkyys.

- Ennaltaehkäisytoimenpiteet:

- Optimoi värähtelyn muovaus: Parametrien tarkka hallinta. Käytä 3D -vibraattoreita. Seuraa tiivistystiheyttä (> 80%).

- Paranna hiekan täyttöä: Suihku/monipiste lempeä täyttö. Ohjausnopeus.

- Varmista hiekan laatu: Kuiva (<0,5%), puhdas (<0,5% pöly), luokiteltu (AFS 40-70), viileä (<50 ° C). Vahvista hiekan käsittelyä.

- Varmista luotettava tyhjiöjärjestelmä: Riittävä pumpun kapasiteetti/putkisto. Redundanssi/varmuuskopiot.

- Tiukka tiivisteen hallinta: Käytä korkean lämpötilankestävää kalvoa, levitä suojaa hiekkaa/viltti. Pidä laippatiivisteitä. Säännölliset vuototarkastukset/korjaukset.

- Tyhjiövalvonta/hallinta: Asenna mittarit/anturit, hälytykset, suljetun silmukan ohjaus, jos mahdollista.

- Ylläpidä turkin jälkeistä tyhjiötä: Pidä, kunnes kuori on riittävän vahva (minuutteja kymmeniin minuuttiin).

- Ohjaus kaatamistoiminta: Optimoi kaatonopeus (vältä isku). Minimoi metallin putoamiskorkeus.

- Paranna klusterin suunnittelua/sijoittelua: Hiekkatuen suunnittelu, vältä leveitä ylityksiä, lisää tukia/jalkoja. Varmista vakaa sijoittelu. Esikäsittely vaikeita onteloita varovaisesti.

- Vahvista pinnoitetta: Lisää lujuus/eroosioresistenssi (sideaineet, aggregaatit). Varmista perusteellinen kuivaus/kovetus. Varmista tasainen paksuus, sakeuttavat iskuvyöhykkeet.

- Kukkien ylläpito: Säännöllinen rakenteen tarkastus/korjaus, tiivisteet, suodattimet.

Vi. Tyypilliset sovelluskentät ja esimerkkejä kadonneesta vaahtovalua

Hyödyntämällä ainutlaatuisia etujaan LFC löytää laajoja ja kasvavia sovelluksia lukuisissa teollisuussektoreissa, erityisesti monimutkaisissa, erittäin tarkkuuksissa, vaikeasti kone- tai painon vähentämiskomponenteissa:

-

Autoteollisuus: Suurin ja kypsimpi sovellus.

- Moottorin komponentit: Sylinterinpäät (kiinteät vesi-/öljytakit), imusarjat (kompleksiset virtauspolkut, ohuet seinät, kevyt), moottorilohkot (osittaiset rakenteet), pakasjakot, turboahdinkotelot (ohuen seinäiset, lämmönkestävät), öljypannuissa, kiinnikkeet (moottori/tarttuminen/peräkkäit-kompleksi-geometria, korkea jäykkyys).

- Voimansiirto: Vaihteistokotelot, kytkinkotelot (monimutkaiset sisäiset ontelot, korkea tarkkuusvaatimukset).

- Alusta ja jousitus: Ohjauskannat, hallintavarret (kevyt, korkea vahvuus), differentiaalikotelot.

- Jarrujärjestelmä: Jarrusatulakotelot (osittaiset kompleksirakenteet).

- Muut: Vesipumppukotelot, öljynjäähdyttimen kannet. Tärkeimmät edut: Mahdollistaa kevyen suunnittelun polttoainetehokkuudesta; integroi monimutkaiset jäähdytysnesteet/öljykohdat lämmön tehokkuuden ja luotettavuuden parantamiseksi; vähentää koneistus- ja vuotoriskiä; Korkean ulottuvuuden tarkkuus minimoi kokoonpanotoleranssit; Joustava tuotanto mukautuu päivitysten malliin.

-

Rakennuskoneet ja raskaat kuorma -autot:

- Hydrauliset komponentit: Venttiililohkot (kompleksi leikkaavat reiät, syvät reikat), pumpun/moottorin kotelot (korkeapainetiiviste, kompleksinen virtausreitti).

- Rakenteelliset ja kuluvat osat: Ohjaamasulkeet, akselikotelot, vaihdelaatikkokotelot, erilaiset kiinnikkeet, kulumiskeskeiset vuoraukset, vasarapäät, leukalevyt (korkean manganilaiset teräsvalut, joissa on monimutkaiset muodot). Tärkeimmät edut: Valmistaa monimutkaisia sisäisiä hydraulisia komponentteja; mahdollistaa suurten rakenteellisten osien monoliitisen valun parantuneen lujuuden parantamiseksi; Toistaa tarkasti kulumispinnat optimoidun suorituskyvyn saavuttamiseksi.

-

Pumput, venttiilit ja nesteen hallinta:

- Pumput: Keskipakopumppukotelot, juoksupyörät (kompleksinen kaarevat virtausretit, erinomainen hydraulinen suorituskyky), vaihde-/ruuvipumppukotelot.

- Venttiilit: Pallo/portti/maapallo/perhonen venttiilirungot (kompleksiset virtausretit, korkeat tiivistymisvaatimukset), venttiilikorkit, istuimet.

- Pipe -varusteet: Monimutkaiset putkiliitokset, moni-poistot. Tärkeimmät edut: Silevät sisäiset virtausretit minimoivat turbulenssihäviöt; Monoliittinen valu eliminoi vuotopolut; Suuri tarkkuus varmistaa tiivistymisen laadun ja kokoonpanon tarkkuuden.

-

Työstötyökalut ja yleiset koneet:

- Konetyökalun sängyt/emäkset/pylväät (osittainen pienen keskisuuntainen koko; mittatarkkuus, tärinän vaimennus).

- Vaihdelaatikkokotelot, pelkistimen kotelot.

- Kompressorikotelot, erilaiset kiinnikkeet, kytkimet. Tärkeimmät edut: Varmistaa kriittisten pariutumispintojen tarkkuuden; Mahdollistaa monoliittisen valun monimutkaisten koteloiden; Korkea suunnitteluvapaus vaimentamalla kylkiluita/rakenteita.

-

Kaivos- ja kulumisteollisuus:

- Pallitehtaan vuoraukset, murskainvuorat, leukalautaset, vasarapäät, kauhahampaat (korkea-kromi rauta, korkea-manganilainen teräs).

- Kuljetinjärjestelmä kuluttaa osia, ämpäri -komponentteja. Tärkeimmät edut: Tarkasti toistaa kulumisprofiilit; Mahdollistaa monimutkaiset geometriat ja sisäiset vahvistukset (esim. Sulautetut karbidin insertit); eliminoi luonnoskulmat materiaalin hyödyntämisen parantamiseksi.

-

Pipe -varusteet ja laitteistot:

- Erilaiset rautaputkenvarusteet (kyynärpäät, paidat, ristit, pelkistimet), erityisesti monimutkaiset/suuret halkaisijat.

- Arkkitehtoniset laitteistot (sulukit, liittimet), palosuojausvarusteet. Tärkeimmät edut: Muodostaa monimutkaisia sisäisiä onteloita ilman ytimiä; korkea ulottuvuus tarkkuus ja tiivistys; korkea tuotannon tehokkuus ja kustannustehokkuus.

-

Ilmailutila (nouseva kenttä):

- Ei-kriittiset kuormitusrakenteet (kiinnikkeet, kotelot, kehykset).

- Moottorin liitännäiset komponentit (sisääntulooppaat, tuet).

- Kompleksi ohuen seinämän alumiini/magnesiumseososat (hyödyntää painon alenemista). Tärkeimmät edut: Helpottaa monimutkaisia kevyitä rakenteita; Vähentää osan lukumäärää ja niveliä. Nykyinen adoptio rajoittaa tiukat luotettavuus-/sertifiointivaatimukset, mutta sillä on huomattava potentiaali erityislejeeromääräysvaluille.

-

Art Casting & Special Fields:

- Suuret veistokset, monimutkaiset taideteokset (vaahtoprototyyppien metalli replikaatio).

- Soittimien komponentit (esim. Messinki instrumentin osat).

- Kehittämättömät lääkinnälliset laitteen kotelot (monimutkaiset kotelot). Tärkeimmät edut: Toistaa täydellisesti taiteellisia yksityiskohtia; Mahdollistaa monimutkaiset/abstraktit geometriot, jotka ovat saavuttamattomia perinteisillä menetelmillä.

Vii. Kadonneiden vaahtovalujen tekniset rajoitukset ja haasteet

Etuistaan huolimatta LFC: llä on luontaisia rajoituksia ja jatkuvia haasteita:

-

Korkea työkalukustannus ja kehitysaika:

- Alkuinvestointi: Alumiinivaahtokuviomuotit ovat kalliita (etenkin monimutkaisissa osissa). Vaikka yksikkökustannukset voivat olla alhaiset massatuotannossa, homeen kustannukset hallitsevat prototyyppejä/suuria yksiosaisia valuvia.

- Laajennettu kehityssykli: Ketju (tuotesuunnittelu → Muotin suunnittelu/valmistus → Vaahtokuviokoe/modifikaatio → Prosessin validointi) on pidempi kuin perinteinen puikuvio hiekkavalu. 3D-tulostetut prototyyppikuviot kiihdyttävät kehitystä, mutta massatuotanto vaatii silti metallimuotteja.

-

Kokorajoitukset:

- Vaahtokuvion vahvuus: Suuret ohuen seinämän tai hoikkaiden vaahtokuviot ovat alttiita muodonmuutokselle/rikkoutumiselle valmistuksen, käsittelyn, pinnoitteen ja muovaamisen aikana. Rakenteelliset vahvistukset (kylkiluut), korkea lujuus vaahto (korkea tiheys STMMA) ja sisäinen hiekka tukee tätä, mutta asettavat käytännön rajoja (nykyinen massatuotanto on tyypillisesti <5 m pituus, <5 tonnia paino; suuret osat vaativat erikoistuneita prosesseja/säätöjä).

- Laitteiden rajoitukset: Erittäin suuret valut vaativat valtavia pulloja, vibraattoreita, nostureita, uunia ja tyhjiöjärjestelmiä, jotka vaativat valtavia investointeja.

-

Aineelliset ja metallurgiset rajoitukset:

- Hiiliherkät seokset: Pintakarborisoinnin poistaminen on edelleen haastavaa vähähiilisille teräksille (C <0,2%) ja tietyille ruostumattomille teräksille, jopa STMMA: lla, rajoittaen käyttöä ultra-matala-hiilisovelluksissa.

- Erittäin korkean sulamispisteen seokset: Vaahtopyrolyysnopeus metallin etukäteen, pinnoitteen refraktointi ja sulamis-/pyrolyysituotteiden väliset reaktiot ovat komplekseja superseoksille/titaaniseoksille; Hyväksyminen on rajoitettua.

- Pintavalintaraja: Parempi kuin tavanomainen hiekkavalu (RA 6.3-25 μm laukauksen räjäytyksen jälkeen), mutta tyypillisesti alempi kuin sijoitusvalu (RA 1 Epäsopimattomat peilien hyödyntämiseen.

- Metallurginen puhtaus: Pyrolyysituotteiden tarttuneiden sulkeumien/kaasujen potentiaali vaatii tiukkaa laadunvalvontaa.

-

Prosessiherkkyys:

- Monitektorien kytkentä: Menestys riippuu kriittisesti lukuisten parametrien tarkasta hallinnasta ja sovittamisesta (vaahtotiheys/fuusio, pinnoituslujuus/läpäisevyys, tiivistymisen yhtenäisyys, tyhjiöstabiili, kaatat lämpötilat/nopeus). Minkä tahansa linkin epäonnistuminen voi aiheuttaa erä romua.

- Vianohjausvaikeudet: Vian estäminen/ratkaiseminen, kuten hiilen laskoset, hiilidioksidi ja huokoisuus, vaativat syvän asiantuntemuksen monimutkaisten, toisiinsa liittyvien syiden ja joskus kapeiden prosessiikkunoiden vuoksi.

- Prosessin seurantavaikeudet: Täyttäminen/jähmettyminen tapahtuu suljetussa kuivana hiekkamuotissa, joka estää suoraa havaintoa/reaaliaikaista seurantaa (röntgenkuvaus, mutta kallis); Luottamus parametrien hallintaan ja valumisen jälkeiseen tarkastukseen.

-

Ympäristö- ja turvallisuusnäkökohdat:

- Pyrolyysikaasupäästöt: Suuret määrät kaasuja (styreeni, tolueeni, bentseeni, CO jne.) Vaativat tehokasta keräystä/hoitoa (palaminen, adsorptio, katalyyttinen hapettuminen), vaativat investoinnit päästöjen hallintajärjestelmiin.

- Pölyn hallinta: Pölyn tuotanto hiekan täyttö-, muovaus-, ravistus- ja hiekankäsittelyn aikana vaativat pölynpoistojärjestelmiä.

- Melu: Värähtelevät pöydät ja ravistuslaitteet aiheuttavat melua.

- Vaahtojäte: Raakavaahtomateriaalit ja vialliset kuviot vaativat asianmukaista kierrätystä/hävittämistä (esim. Pyrolyysi monomeerin/energian talteenottoon).

-

Tuotannon tehokkuus pullonkaulat:

- Kuvion tuotanto ja kuivaus: Valmistus (muovaus, ikääntyminen, kokoonpano) ja pinnoite/kuivaus (pinnoituskuivaus vie tunteja jopa ilmankuivauksen kanssa) vaahtoklusteri ovat potentiaalisia pullonkauloja, jotka vaativat suuria WIP -varastoja.

- Jäähdytysaika: Kuivahiekan hidas jäähdytys vie pullot pitkään, etenkin paksuille/raskaille valuille. Suuret automatisoidut linjat vaativat lukuisia pulloja.

Viii. Kadonneen vaahtovalun tulevaisuuden kehityssuuntaukset

Tärkeimmät innovaatiotrendit, jotka käsittelevät haasteita ja mahdollisuuksia:

-

Aineelliset innovaatiot:

- Suorituskykyiset vaahdot: Kehitä materiaaleja, joilla on alhaisempi jäännös, suurempi lujuus, parempi vaahtoavuus/muovaus ja ulottuvuuden stabiilisuus (esim. Uudet kopolymeerit, modifioidut EPS/STMMA, biopohjaiset/hajoavat materiaalit). Tavoitteet: Poista viat (erityisesti hiilihallinnot/taitokset), laajenna seosaluetta (esim. UHSS, erityiset ruostumattomat teräkset), mahdollistaa suuremmat ohuen seinämän osat.

- Funktionalisoidut tulenkestävät pinnoitteet:

- Tasapainoinen läpäisevyys/vahvuus: Nanoteknologia, uudet sideaineet (esim. Composite Systems), optimoitu aggregaattigradaatio.

- Räätälöity eristys/jäähdytys: Lisäaineet (ontot mikropallo, korkea johtavuushiukkaset) paikalliselle lämpösäätimelle jähmettymisen/ruokinnan optimoimiseksi.

- "Älykkäät" pinnoitteet: Tutustu pinnoitteisiin, jotka reagoivat lämpötilan/paineen muutoksiin.

- Ympäristöystävälliset pinnoitteet: Vähentää VOC -yhdisteitä; Paranna vesipohjaista pinnoitteen suorituskykyä.

- Optimoitu erikoishiekan käyttö: Korkean suorituskyvyn hiekan (zirkoni, kromiitti) tarkempi/tehokkaampi levitys kriittisiin alueisiin (kuumat pisteet, palamisalueet) kustannusten vähentämiseksi.

-

Prosessien optimointi ja älykkyys:

- Tarkka tyhjiöhallinta: Kehitä älykkäitä tyhjiöjärjestelmiä käyttämällä reaaliaikaisia anturin palautetta (paine, lämpötila) ja vaahtopyrolyysimalleja dynaamisen säätämisen vuoksi kaatamisen aikana (esim. Ennakoiva korkea vakluumin aloitus, gradientin pelkistys), parantaen täyttövakautta ja vähentävät vikoja.

- Edistynyt CAE -simulointi:

- Multi-fysiikan kytkentä: Integroi vaahtopyrolyysikinetiikka, kaasu/nestemäinen tuotteen kuljetus pinnoitteen/hiekan läpi ja metallin täyttö/jähmettyminen (lämmönsiirto, virtaus, kutistuminen, jännitys) LFC-spesifisten vikojen tarkan ennustamiseksi.

- Virtuaaliprosessin optimointi: CFD -simulaatio ohjaa älykkään portin/tuuletus-/klusterin suunnittelua, vähentäen dramaattisesti fyysisiä kokeita ja kehitysaikaa/kustannuksia.

- Vian perussyyanalyysi: Jäljiteviksi nopeasti simulaation kautta.

- Prosessin seuranta ja iso tieto:

- In-line-tunnistus: Edistyneet anturit (monipistepaine/lämpötila pullossa, reaaliaikainen kaatonopeus/lämpötila, suljetun silmukan tyhjiön hallinta).

- AI/ML Integraatio: Analysoi tuotantotiedot (parametrit, anturin lukemat, laatutulokset) ennustavien laatumallien, automaattisen optimoinnin parametrien rakentamiseksi ja ennustavan ylläpidon avulla älykäs tuotanto/QC.

-

Integraatio nopeaan prototyyppiin:

- Vahvakuvioiden suora 3D -tulostaminen: Eliminoi perinteiset muotit; Tulostaa suoraan monimutkaisia kuvioita (esim. Helmiitoksen tai FDM: n kautta), ihanteellinen prototyyppeihin, pienillä volyymeillä tai geometrioilla mahdotonta tavanomaisten muottien kanssa. Materiaali/tarkkuusparannukset käynnissä.

- Epäsuora hybridi (3D -hiekkatulostus LFC): Yhdistää 3D-tulostetut hiekkaydämet/muotit kriittisille alueille tai kokonaisiin muotteihin LFC-periaatteella (täydellinen kuvion katoaminen) erittäin suuriin osiin tai erityisvaatimuksiin.

-

Laitteiden automaatio ja tehokkuus:

- Täysin automatisoidut viivat: Paranna robotiikkaa/automaatiota kuviomuovauksessa, klusterikokoonpanossa, pinnoitteessa/kuivauksessa, muovaamisessa, kaatamisessa, vapina/puhdistuksessa miehittämättömälle/laihalle toiminnalle, tehokkuuden, konsistenssin ja turvallisuuden parantamiseksi.

- Tehokas kuivaustekniikka: Kehitä nopeampi, yhtenäisempi, pienempi energiakuivaus pinnoitteiden/kuvioiden suhteen (optimoitu mikroaaltouuni, IR-kuivaus).

- Suuret ja intensiiviset järjestelmät: Kehitä erikoistuneita LFC-laitteita/tekniikkaa erityisen suurille valuille (tuuli/ydinvoima, laivanrakennus). Paranna hiekan prosessoinnin tehokkuutta/älykkyyttä (jäähdytys, hylkääminen).

-

Sovelluskentän laajennus:

- Korkean arvon tarkkuusvalut: Murtautua ilmailu-, lääketieteelliseen (ei-kuormittavien implanttien tutkittavaksi) ja huippuluokan instrumentointi monimutkaisten muotoiluominaisuuksien avulla yhdistettynä edistyneisiin seoksiin/tarkkuusohjaukseen.

- Yhdistelmävalu: Tutustu LFC: hen metallimatriisikomposiitti (MMC), esimerkiksi paikallisesti sulautettujen keraamisten vahvistuksien tai kuidun esimuotojen kanssa.

- Vihreä valimoparannus: Optimoi prosessit alhaisempaan energiankulutukseen; parantaa pyrolyysikaasun käsittelyä (katalyysi, lämmön talteenotto); ennakkovaahtojätteiden kierrätys (kemiallinen/fysikaalinen); Edistä koko elinkaaren vihreää valmistusta.

Ix. Kadonneiden vaahtovalujen vertailu muihin valuprosesseihin

| Ominainen | Kadonnut vaahtovalu (LFC) | Hiekkavalu (vihreä/hartsihiekka) | Investointi | Kuolla casting | Pysyvä muottivalu |

|---|---|---|---|---|---|

| Muodostumisperiaate | Vaahtohöyrystys, metallin korvaaminen, tyhjiökuiva hiekka | Kuvio sidotussa hiekassa, homeen jakamisessa | Vaha sulaa, keraaminen kuori, paista | Korkeapaine-injektio metallikuolemiseksi | Painovoima/matalapaine metalli-/grafiittimuottiin |

| Sovellettavat seokset | Leveä (Fe, teräs, ei-rautapitoinen); Teräs tarvitsee STMMA: n | Erittäin leveä (melkein kaikki valettuja seoksia) | Leveä (teräs, superseos, ei-rautapitkä) | Pääasiassa ei-rautapiiri (al, zn, mg), jotkut cu | Pääasiassa ei-rautapiiri (AL, MG, Cu), jotkut Fe |

| Osien koko | Pienet keskisuuret (<5T); Suuret osat haastavat | Erittäin leveä (grammat satoihin tonneihin) | Pienet keskisuuret (<100 kg) | Pienet keskisuuret (<50 kg al, <30 kg zn/mg) | Pieni keskisuuntainen |

| Monimutkaisuus | Erittäin korkea (Mikä tahansa sisäinen onkalo, ei jakoviivaa/ytimiä) | Kohtalainen (rajoittaa jakaminen/ytimet) | Korkea (Erittäin monimutkainen, ei jakamista/ytimiä) | Korkea (rajoittaa dioja/ejektorit) | Kohtalainen (rajoittaa jakaminen/dioja) |

| Mittatarkkuus (CT/ISO) | Korkea (CT7-CT9) | Matala (CT11-CT14) | Erittäin korkea (CT4-CT7) | Erittäin korkea (CT4-CT6) | Korkea (CT6-CT9) |

| Pinnan karheus (RA, μm) | Hyvä (12,5-25; 6,3 räjäytyksen jälkeen) | Huono (25-100) | Erinomainen (1,6-6.3) | Erinomainen (0,8-3,2) | Hyvä (6,3-12,5) |

| Min. Seinän paksuus (mm) | Ohut (~ 3 mm rauta, ~ 2,5 mm Al) | Paksumpi (3-5 mm) | Erittäin ohut (0,5-1,0 mm) | Erittäin ohut (~ 0,6 mm Al, ~ 0,3 mm Zn) | Ohut (~ 2 mm Al) |

| Luonnoskulma vaaditaan | Ei yhtään | Vaadittu (Merkittävä) | Ei yhtään | Vaadittu (Minimaalinen) | Vaadittu (Kohtalainen) |

| Koneistuskorvaus | Pieni (Lähes verkko-muoto) | Suuri | Minimaalinen | Minimaalinen (Usein ketään joillakin kasvoilla) | Pieni |

| Erän joustavuus | Hyvä (Keski-korkean äänenvoimakkuuden joustavuus; matala vol w/ 3DP) | Erinomainen (Prototyyppi massaan) | Keskisuuria (Pienet keskisuuret erät) | Erittäin korkea (Massatuotanto) | Keskisuuria (Keski-korkea määrä) |

| Työkalukustannukset | Korkea (Al Foam -muotti) | Matala (Puu) Keskipitkä (Metalli/Corebox) | Keskipitkä (Vahakuoli) | Erittäin korkea (Teräskuoli) | Korkea (Metallimuotti) |

| Perimmäiset kustannukset | Keskisuuren matala (Suuri tilavuusetu) | Matala (Massa) Korkea (Prototyyppi) | Korkea | Erittäin matala (Massa) Korkea (Low Vol) | Keskisuuren matala (Suuri tilavuus) |

| LEADIAIKA (ensimmäinen osa) | Pidempi (Työkaluprosessin kehittäminen) | Lyhyt (Hiekkamuotti) | Pitkä (Kuoren rakennusjakso) | Pitkä (Die valmistus) | Keskipitkä |

| Tuotantoaste | Keskisuuria (Automaattiset viivat) | Keskisuuren matala | Low | Erittäin korkea | High |

| Ympäristöystävällisyys | Hyvä (Ei sideaineita, ~ 100% hiekan uudelleenkäyttö, matala pöly) | Huono (Korkea pöly, sideaineen pilaantuminen, hiekan palautusongelmat) | Keskipitkä (Kuorijäte, paista energia) | Keskipitkä (Voiteluhata, kuutio) | Hyvä (Pitkä muotin elämä) |

| Tyypilliset sovellukset | Autopäät/jakotukit, putkilaitteet, kuluvat osat, monimutkainen venttiili/pumpun rungot | Konekerrokset, suuret kotelot, maatalousosat, aihiot | Turbiininterät, golfpäät, lääketieteellinen, taide | Auto/3C -kotelot, kiinnikkeet, vaihteet | Autopyörät, männät, conrodit, moottorikotelot |

Paikannusyhteenveto:

- LFC: n keskeinen kilpailukyky: Valmistus erittäin monimutkainen (erityisesti sisäiset kohdat/kanavat/ontto rakenteet), Keskikokoinen/pinnan laatu , keskitasoinen tilavuus rauta-/rautapiiri valut (erityisesti rautaseokset ja kompleksiset ei-rautapiiri). Sen suunnitteluvapautta, prosessien yksinkertaistamista ja ympäristöetuja on vaikea korvata.

- Alempi monimutkaisuus: Perinteinen hiekkavalu säilyttää kustannukset (etenkin prototyypit/erittäin suuret osat) ja joustavuusetuja.

- Korkein tarkkuus/pinta tai pienet osat: Sijoitusvalinta on parempi.

- Pienten ohuen seinien ei-rautapiireiden massatuotanto: Kuolema valu on tehokas ja kustannukset.

- Keskikorkea tilavuus kohtalaisen monimutkaiset ei-rautapiiri: Pysyvä muottivalu on vahva kilpailija.