Valmistusteollisuudessa pienerätuotanto kohtaa usein korkeat yksikkökustannukset. Perinteiset prosessointimenetelmät (kuten CNC -prosessointi tai hiekkavalu) voivat menettää taloudellisen tehokkuuden monimutkaisissa geometrioissa ja pienissä erissä materiaalijätteen, pitkän työajan tai liiallisen muotin kustannusten jakamisen vuoksi. Tältä osin tarkkuus kadonnut vahavalu siitä on tulossa optimaalinen valinta yhä useammille yrityksille. Voiko tämä tuhansien vuoden ikäinen prosessi, kun se on päivitetty nykyaikaisella tekniikalla, todella vähentää pienerävalmistuksen kustannuksia?

Tekninen etu: Tarkkuuden ja monimutkaisuuden välinen taloudellinen tasapaino

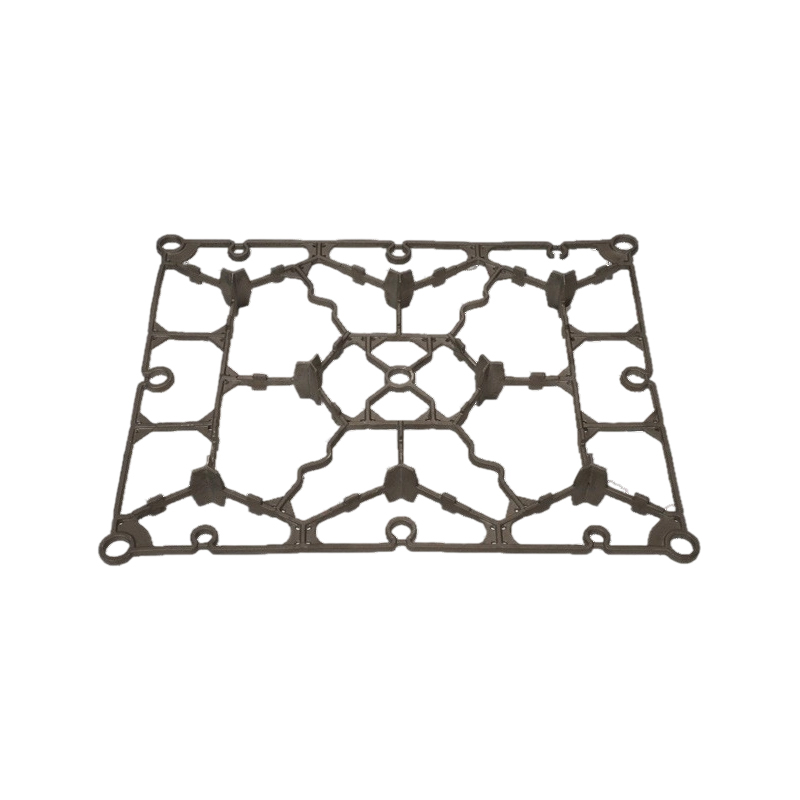

Sijoitussuunnitelman keskeinen kilpailukyky on sen "kertaluonteinen muovaus" -kyky. 3D-tulostusvahamuottien tai liukoisen ydintekniikan avulla valmistajat voivat saavuttaa monimutkaisia onteloita, ohuenseinäisiä rakenteita ja muita malleja kehittämättä kalliita teräsmuotteja, vähentäen merkittävästi seuraavia koneistuskustannuksia. Kun otettiin ilmailukenttä esimerkkinä, kun turbiinin terän toimittaja hyväksyi tämän prosessin, pienen eräkokeen tuotannon yksikkökustannukset vähenivät 37%, lähinnä:

Parannettu materiaalien käyttö: Lähi-net-muodostumisominaisuudet Ohjausmetallijäte 5%: lla, mikä on paljon parempi kuin 30-50%: n menetysprosessin menetysaste;

Joustava tuotanto: Vahamuotit voidaan toistaa nopean prototyyppitekniikan avulla, joka soveltuu T & K -vaiheeseen usein suunnittelun muutoksilla;

Pinnan laadun optimointi: RA 1,6-3,2 μm valupinta vähentää kiillotusaikaa, erityisesti sopivia prosessiaineisiin, kuten ruostumattomasta teräksestä ja titaaniseoksesta.

Kustannusmallianalyysi: Milloin se on taloudellinen?

American Foundry Society (AFS) 2023 -tutkimus huomautti, että investointivalujen kustannusvaikutuspiste esiintyy yleensä pienellä ja keskisuurilla eräalueella 50-500 kappaletta. Verrattuna perinteiseen prosessointiin:

Alle 500 kappaletta: Sijoitusvalun yksikkökustannukset ovat 18–42% pienempi kuin CNC-prosessoinnissa;

Alle 50 kappaletta: No muotin etu tekee sen kustannukset 60% alhaisemmasta kuin muotinvalu;

Erityinen seostilan skenaario: Nikkelipohjaisten korkean lämpötilan seososien kustannusetu voidaan edelleen laajentaa 55%: iin.

Teollisuuskäytäntötapaukset

Ortodynamiikka, lääketieteellinen laiteyritys, on varmistanut tämän logiikan räätälöityjen ortopedisten implanttien tuotannossa. Siirtymällä perinteisistä leikkausprosesseista sijoitusvaluihin, sen 200 kappaleen erän kokonaiskustannukset koboltti-kromi seososat ovat laskeneet 28%ja toimitussykli on lyhentynyt kahdella viikolla. Tärkeimmät tekijät ovat:

Topologisen optimointisuunnittelun integrointi komponenttipainon vähentämiseksi 15% vaikuttamatta suorituskykyyn;

Käyttämällä samaa vahamalliklusteria erityyppisiin osiin yhden uunin tuotantokapasiteetin maksimoimiseksi.

Haasteet ja selviytymisstrategiat

Tämä prosessi ei ole universaali ratkaisu, ja sen kustannusherkät kohdat ovat:

Vahamallin kehittämiskustannukset: Porttijärjestelmän suunnittelu voidaan optimoida digitaalisen simulaation (kuten magmasoftin) avulla kokeilun ja virheen määrän vähentämiseksi;

Jälkikäsittelyaika: Automaattisten leikkuurobotien käyttö kaatamisen ja nousun käsittelemiseen on 300% tehokkaampaa kuin manuaalinen työ.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsun maakunta

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsun maakunta

Verkkovalikko

Tuotesaku

Kieli

Poistu valikko

Uutiset

Kotiin / Uutiset / Teollisuusuutiset / Voiko tarkkuus kadonnut vahavalu vähentää pienten erien valmistuskustannuksia?

Teollisuusuutiset

Apr 11, 2025 Järjestelmänvalvojan viesti

Voiko tarkkuus kadonnut vahavalu vähentää pienten erien valmistuskustannuksia?

Viestipalaute

Uutiset ja tapahtuma

Tuoteryhmät

Ota yhteyttä

Yhteystiedot

-

Puh: +86-0523-83458888

-

Puhelin: +86-13605269351

-

Faksi: +86-0523-83458508

-

Sähköposti: [email protected]

-

Lisätä: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsun maakunta

Ottaa yhteyttä

Voit ottaa minuun yhteyttä tämän lomakkeen avulla.

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Kiinan korkean suorituskyvyn valukomponenttien valmistajat

Takaisin yläosa