-

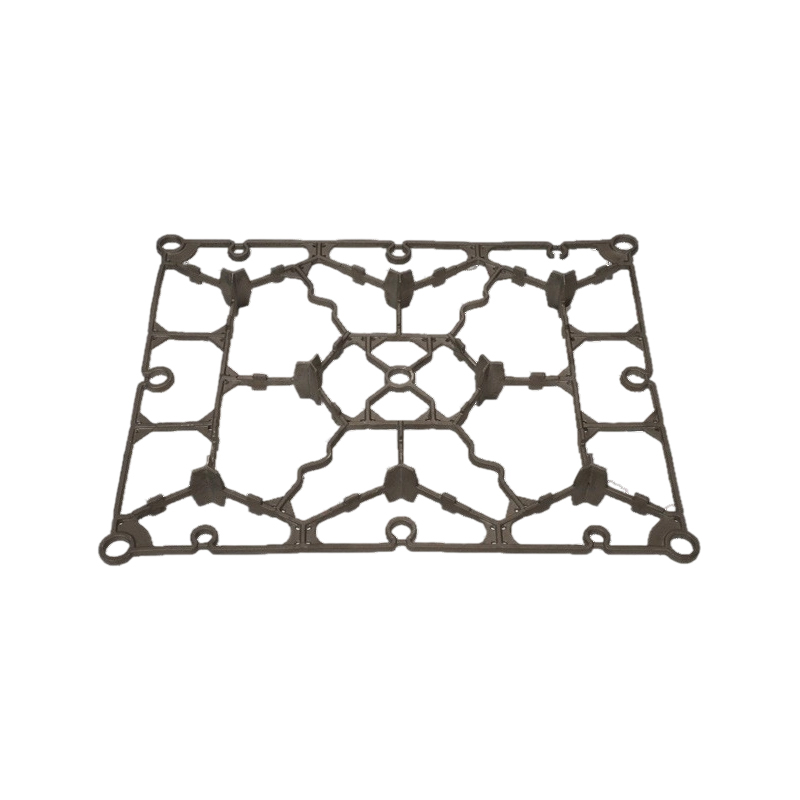

A Lämpökäsittelyalusta on kriittinen lisävaruste, jota käytetään korkean lämpötilan teollisissa prosesseissa, joissa metalliosat vaativat halli...

Lukea lisää -

Lämpökäsittelyalustat niillä on keskeinen rooli lämpökäsittelyprosessien tehokkuuden ja vaikuttavuuden lisäämisessä. Olipa kyseessä valmistus, m...

Lukea lisää -

Lämpökäsittelyalustat ovat tärkeitä komponentteja teollisissa ja valmistusprosesseissa, ja ne on suunniteltu kestämään korkeita lämpötiloja, mek...

Lukea lisää -

Lämpökäsittelyalusta on olennainen komponentti erilaisissa teollisissa lämpökäsittelyprosesseissa. Näitä tarjottimia käytetään pääasiassa uuneis...

Lukea lisää -

Hartsihiekkavalu on laajalti käytetty metallivaluprosessi, jossa hiekka ja hartsisideaine yhdistetään muottien luomiseksi. Sitä suositaan korkea...

Lukea lisää -

Hartsihiekkavalu on edistyksellinen ja laajalti käytetty metallivalutekniikka, jossa yhdistyvät perinteiset hiekkavalumenetelmät nykyaikaiseen h...

Lukea lisää -

Keskipakovalu on erikoistunut valmistusprosessi, joka käyttää keskipakovoimaa korkealaatuisten metalliosien valmistukseen. Sitä käytetään laajal...

Lukea lisää

Miksi räätälöity ruostumattomasta teräksestä valmistettu valu on kestävämpi äärimmäisissä lämpötiloissa ja korroosiossa kuin geneeriset valmistustuotannot?

Äärimmäisissä ympäristöissä, kuten korkean lämpötilan uunit, syvänmeren öljyalustat tai kemialliset prosessointilaitokset, materiaalin vika voi johtaa katastrofaalisiin seurauksiin. Yleisesti valmistetut ruostumattomasta teräksestä valmistetut osat paljastavat usein halkeamia, hapettumis- tai korroosioongelmia ankarissa olosuhteissa, kun taas Mukautettu ruostumattomasta teräksestä valmistettu valu voi erottua erinomaisella lämpötilankestävyydellä ja korroosionkestävyydellä. Tämän eron taustalla olevat tieteellinen logiikka ja tekniikka viisaus ovat alan perusperuste räätälöityjen ratkaisujen valitsemiseksi.

1. Materiaaligeeni: Seoselementtien tarkka hallinta

Yleinen valmistus käyttää yleensä standardisoituja ruostumattomasta teräksestä valmistettuja arvosanoja (kuten 304 tai 316), kun taas räätälöityjen valujen avulla insinöörit voivat "kirjoittaa materiaalien geenejä" sovellusskenaarioiden mukaisesti. Esimerkiksi:

Kromi (CR) -pitoisuus nostetaan yli 20%: iin, mikä muodostaa tiheän kromioksidin (CR₂O₃) passivaatiokalvon, joka voi vastustaa hapettumista jopa korkeassa lämpötilassa 800 ° C;

Molybdeenin (MO) ja nikkelin (Ni) lisääminen voi estää kloridi -ionien tunkeutumisen ja vähentää materiaalin pinta -arvoa meriympäristössä yli 60% (ASTM G48 -testitiedot);

Duplex -ruostumattomasta teräksestä (kuten 2205) saavuttaa ihanteellisen ferriitin ja austeniitin suhteen räätälöidyn valun avulla, yhdistämällä lujuus ja korroosionkestävyys.

Tapaus: Kemian yrityksen reaktori käytti alun perin yleistä 316L ruostumattomasta teräksestä, joka osoitti rakeiden välistä korroosiota vain 6 kuukaudessa rikkihappoväliaineessa. Käytettiin räätälöityä CAST 317LMN -ruostumatonta terästä (lisääntyneellä MO- ja N -pitoisuudella) ja käyttöikä pidennettiin yli viiteen vuoteen.

2. Prosessin edut: Poista puutteet ja vahvista rakenteellista eheyttä

Yleinen valmistus (kuten rullaaminen tai hitsaus) on alttiita mikroskooppisten vikojen käyttöönotolle, kun taas räätälöity valu saavuttaa "nollakompromissin" sijoitusvalujen tai tyhjiön sulamisprosessin avulla:

Parannettu tiheys: Sulan metallin juoksevuus valun aikana on hallittavissa, vähentäen huokoset ja kutistuminen, ja materiaalitiheys on lähellä teoreettista arvoa (> 99,5%);

Viljan hienosäätö: Suuntavähennystekniikan avulla viljakoko pienenee 50 μm: n valmistuksessa alle 10 μm: iin ja korkean lämpötilan ryömimislujuus lisääntyy 3 kertaa;

Stressin lievittäminen: Räätälöidyt lämpökäsittelyprosessit (kuten liuos hehkutus) voivat eliminoida jäännösjännityksen ja välttää stressikorroosion halkeamisen (SCC).

Tietotuki: Vertailevat testit osoittavat, että räätälöityjen CAST 310: n ruostumattoman teräksen hapettumisnopeus 1000 ° C: ssa (0,12 mm/vuosi) on vain 1/3 yleisistä tuotteista (ASTM E292 -standardi).

3. Post-käsittelytekniikka: Monisuojajärjestelmän rakentaminen

Mukautetun valun "plastisuus" ulottuu jälkikäsittelyvaiheeseen asettamalla osille "näkymättömät panssarit":

Pinnan passivaatiokäsittely: Typpihappo-passivointi lisää kromioksidikerroksen paksuutta 3-5 nm: iin, mikä parantaa merkittävästi korroosionkestävyyttä;

Hot-DIP-alumiiniointi: Fe-al-seoskerroksen muodostaminen valun pinnalle, mikä voi lisätä korkean lämpötilan hapettumiskestävyyttä 1200 ° C: seen;

Funktionaalinen pinnoite: spesifisille syövyttäville väliaineille (kuten H₂s), keraaminen pinnoite tai polymeeripinnoite voidaan integroida.

Teollisuussovellus: Geotermisen sähköntuotannon alalla räätälöity superdupleksi ruostumaton teräs (25CR-7NI-4MO) yhdistetään plasmaan ruiskutetulla al₂o₃-pinnoitteella, jotta kestävät korkean lämpötilan höyryn korroosiota, joka sisältää Cl⁻: tä ja Co₂: ta.

4. Taloudellinen paradoksi: Miksi kallis on kustannustehokkaampaa?

Vaikka räätälöityjen valujen alkuperäiset kustannukset ovat 15–30% korkeammat kuin yleinen valmistus, sen kustannusetu koko elinkaareen verrattuna on merkittävä:

Ylläpitosykli pidennetään 3-5 kertaa ja seisokkeiden menetys vähenee 70%;

Syövyttävissä ympäristöissä korvaustaajuus vähenee kerran vuodessa kerran viiteen vuoteen;

Energiatehokkuutta paranee (kuten korroosion aiheuttaman lämmönsiirtotehokkuuden vähentymisen vähentäminen).

Todisteet: Norjalainen offshore -alusta päivitti pumppu- ja venttiilijärjestelmänsä mukautetulla valuilla, säästäen yli 12 miljoonaa Yhdysvaltain dollaria ylläpitokustannuksia 10 vuodessa.

Kun yleinen valmistus vaarantaa kustannusten ja tehokkuuden välillä, räätälöityjä ruostumattomasta teräksestä valmistettua valua määrittelee luotettavuusstandardin äärimmäisissä ympäristöissä materiaalinnovaatioiden, prosessiinnovaatioiden ja systemaattisen suojauksen avulla. Teollisuusskenaarioissa, jotka eivät ole epäonnistuneet, tämä ei ole vain tekninen valinta, vaan myös strateginen investointi riskinhallintaan.