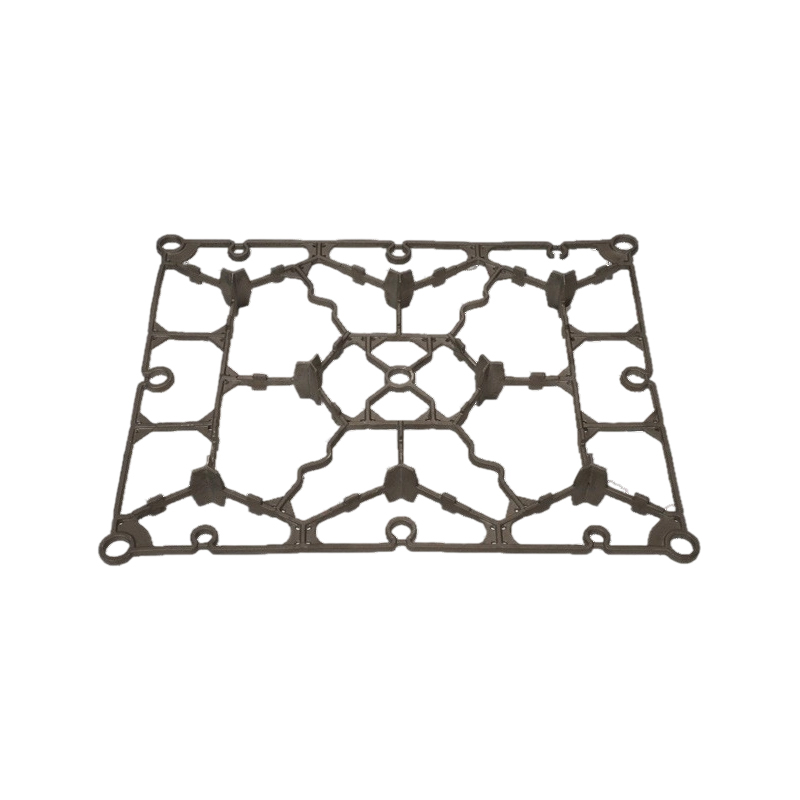

Ruostumattomasta teräksestä on tullut valmistusmateriaali Ruostumattomasta teräksestä valmistettu pohjaalusta sen ainutlaatuisen kemiallisen koostumuksen ja fysikaalisten ominaisuuksien vuoksi. Ruostumaton teräs sisältää usein seoselementtejä, kuten kromia (CR), nikkeliä (Ni) ja molybdeeniä (MO), jotka tekevät ruostumattomasta teräksestä hyvää korroosionkestävyyttä, hapettumiskestävyyttä, suurta lujuutta ja kestävyyttä. Lämpökäsittelyprosessin aikana nämä seoselementit auttavat vakauttamaan materiaalin organisaatiorakennetta ja parantamaan rungon yleistä suorituskykyä.

Piidioksidisooli Lost Wax Precision Casting on edistyksellinen valuekniikka, joka käyttää piidioksidisolia kuorimateriaalina tuottaakseen tarkkaan valua kadonneen vahamenetelmän avulla. Se voi tuottaa valukkeja, joilla on erittäin korkea mitta- ja muototarkkuus ja varmistaen, että runko ylläpitää vakaa muoto ja koko lämpökäsittelyprosessin aikana. Valan korkea pintapinta vähentää seuraavan prosessoinnin työmäärää ja auttaa myös parantamaan kosketuspinnan sileyttä ja karheutta. Valaluprosessin aikana sula metalli täyttää onkalon paineen alla, mikä tekee valusta tiheän ja vähentää vikojen esiintymistä. Casting -prosessin aikana hallitsemalla tiukasti valukarametreja ja käyttämällä edistyneitä valukaitteita ja prosesseja voidaan varmistaa, että rungon mitta- ja muototarkkuus täyttävät suunnitteluvaatimukset.

Ruostumattomasta teräksestä valmistettujen pohjaalustan lämpökäsittely sisältää pääasiassa hehkutuksen, sammutuksen ja karkaisun. Näiden vaiheiden valinnalla ja parametrien hallinnalla on tärkeä vaikutus rungon lopulliseen suorituskykyyn. Hehkutuksen tarkoituksena on pehmentää rakennetta, parantaa plastisuutta ja sitkeyttä ja eliminoida valuprosessin aikana syntynyt sisäinen stressi. Parametrit, kuten hehkutuslämpötila, pitämisaika ja jäähdytysnopeus, on valittava kohtuudella rungon materiaalin ja paksuuden mukaan. Sammutus lämmittää rungon vaiheenmuutoslämpötilan yläpuolelle ja jäähdyttää sitten nopeasti vaaditun lujuuden ja kovuuden saamiseksi. Sammutusprosessin aikana parametreja, kuten lämmitysnopeutta, pitämisaika ja jäähdytysväliainetta, on valvottava tiukasti rungon sisäisen rakenteen tasaisen muutoksen varmistamiseksi. Karkaisu suoritetaan heti sammuttamisen jälkeen rakenteen vakauttamiseksi ja yleisen suorituskyvyn parantamiseksi. Parametrit, kuten karkaisu lämpötila, pitämisaika ja jäähdytysmenetelmä, on myös kohtuudella valittava rungon materiaalin ja suorituskykyvaatimusten mukaisesti.

Lämpökäsittelyn jälkeen runko on arvioitava suorituskyvyn suhteen, mukaan lukien kovuustestaus, vetokokeet, iskuntestaus jne. Varmistaakseen, että rungon mekaaniset ominaisuudet ja korroosionkestävyys täyttävät suunnitteluvaatimukset. Samanaikaisesti on testattava myös rungon mitta- ja kontaktipinta -ala varmistaakseen, että se täyttää käyttövaatimukset.

Suunnitteleessasi runkoa kohtuullinen rakennesuunnittelu ja koon valinta voivat varmistaa, että kosketuspinnan sileys ja karheus täyttävät vaatimukset. Esimerkiksi suurempi kosketusalueen suunnittelu voidaan ottaa käyttöön paineen vähentämiseksi yksikköä kohti; Samanaikaisesti voidaan käyttää asianmukaista filetinsuunnittelua stressipitoisuuden ja kulumisen vähentämiseksi.

Ennen lämmönkäsittelyä ja sen jälkeen rungon kosketuspinnalle voidaan altistaa pintakäsittelyt, kuten hiominen ja kiillotus sileyden ja puhtauden parantamiseksi edelleen. Hioma voi poistaa valukeskuksen aikana syntyneet pintavirheet ja oksidiasteikot; Kiillotus voi edelleen parantaa pinnan viimeistelyä ja kiiltoa. Lisäksi runko on puhdistettava epäpuhtauksien, kuten öljyn ja pölyn, pinnan poistamiseksi kosketuspinnan puhtauden ja vakauden varmistamiseksi.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsun maakunta

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsun maakunta

Verkkovalikko

Tuotesaku

Kieli

Poistu valikko

Uutiset

Kotiin / Uutiset / Teollisuusuutiset / Kuinka ruostumattomasta teräksestä valmistettu perusalusta voi suorittaa lämmönkäsittelyprosessin varmistaen samalla kosketusalue?

Teollisuusuutiset

Mar 07, 2025 Järjestelmänvalvojan viesti

Kuinka ruostumattomasta teräksestä valmistettu perusalusta voi suorittaa lämmönkäsittelyprosessin varmistaen samalla kosketusalue?

Viestipalaute

Uutiset ja tapahtuma

Tuoteryhmät

Ota yhteyttä

Yhteystiedot

-

Puh: +86-0523-83458888

-

Puhelin: +86-13605269351

-

Faksi: +86-0523-83458508

-

Sähköposti: [email protected]

-

Lisätä: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsun maakunta

Ottaa yhteyttä

Voit ottaa minuun yhteyttä tämän lomakkeen avulla.

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Kiinan korkean suorituskyvyn valukomponenttien valmistajat

Takaisin yläosa